株式会社ジーベックテクノロジーです。

弊社は、砥粒ではなく独自のセラミックファイバーを研磨材に使用したバリ取り・研磨用のブラシ「XEBECブラシ」を提供しているメーカーです。

ここでは「リーマ加工とは?」という基本的な内容から、その方法まで詳しく解説します。

リーマ加工とは、既に開いている穴の精度を向上させるために行う加工です。

一般的に素材への穴開けにはドリルが用いられます。

しかし、ドリルには精度の限界があり、穴径や加工面の粗さ、真円度などが目標値に達しないことがあります。

そこでリーマと呼ばれる棒状の工具を穴へと通し、穴径を少しずつ広げながら目標となる寸法へと仕上げていくのがリーマ加工です。

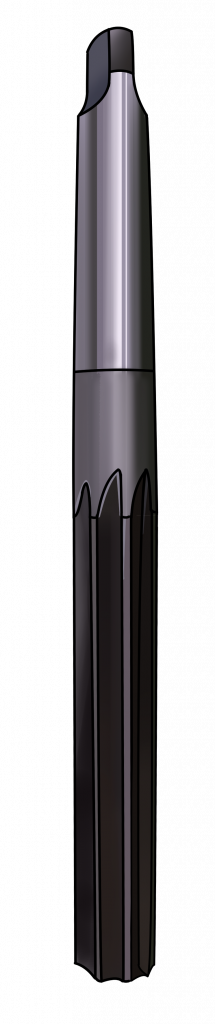

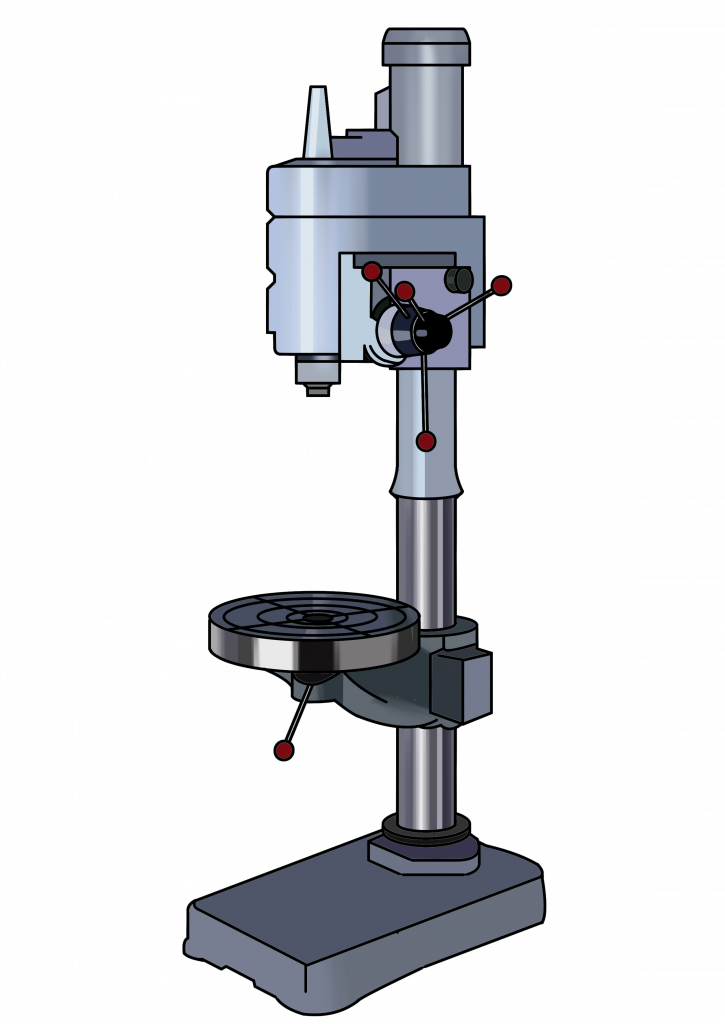

リーマ加工には「リーマ」と「ボール盤」を用います。それぞれどんな工具・機械なのかを見ていきましょう。

リーマは、円筒形または紡錘形の本体に刃が設けられた構造となっています。

目標とする穴径に応じたサイズのリーマを選定します。

ボール盤は、穴開けに特化した工作機械です。

ドリルを固定できる構造となっており、ドリルで穴を開けた後にドリルとリーマを入れ替えて使います。

リーマ加工は以下の手順で実施します。

①下穴の切削

②リーマの挿入

それぞれの工程について解説していきます。

まずはドリルで下穴を開けます。

ここで大切なのは、リーマ加工で仕上げたい最終的な穴径よりも少し小さな穴径とし、取りしろ(リーマによって切削される部分)を作っておくことです。取りしろが少ないと、仕上げ面が綺麗にならない恐れがあります。

かといって取りしろを大きくし過ぎると、切屑がリーマの溝に詰まることがあります。

リーマの大きさに応じて、適切な取りしろを設定することが大切です。

リーマの直径と取りしろの目安を以下に示します。

| リーマの直径 | 取りしろの目安 |

| 5mm以下 | 0.1〜0.2mm |

| 5〜20mm | 0.2〜0.3mm |

| 20〜50mm | 0.3〜0.5mm |

| 50mm以上 | 0.5〜1.0mm |

※リーマの種類や素材の材質によって異なるため注意

下穴を開けたらドリルとリーマを入れ替え、ゆっくりと圧をかけながら挿入していきます。なお、切屑の排出やリーマの寿命延長の観点から、切削油の使用が推奨されます。

穴の底面または反対側までリーマが到達したら、ゆっくりと引き抜いていきます。

リーマ加工は一般的に、穴径に対して±0.01mm以下の精度が求められるときに用います。

1000分の1mm単位で寸法を指定することも可能です。

ただし、刃の摩耗やリーマの振れが生じていれば、リーマ加工だろうと精度は低下します。

リーマ加工の精度を担保するには、正しい手順・条件で加工を実施する必要があります。

リーマを使っても、以下の2つのことはできません。

①穴開け

②下穴の中心ズレや真直度の修正

リーマはあくまで仕上げ用の工具です。ドリルのように大きなねじれ角が設けられていないため、そもそも穴を開ける機能を有していません。

切り屑の排出性や切削性がドリルには劣るため、原則として使い分けが必要です。

リーマ加工は、穴を少しずつ広げていく加工です。そのため、穴全体の形状は修正できません。

穴の中心や真直度は、下穴の段階で精度を担保しておく必要があります。

リーマ加工とは、既に開いている穴の精度を向上させるために行う加工です。

ドリルでは実現できない寸法精度を担保できるため、目的に応じてさまざまな製品に対して用いられます。

ただしリーマ加工の精度を担保するには、適切な取りしろの確保、正しい手順・条件での加工が必要不可欠です。

リーマ加工後のバリ取りについて悩むことがあれば、ぜひ弊社までご相談ください。

このウェブサイトのコンテンツは、当社の価値観や活動を反映しております。

無断での転載や使用は一切禁止します。

転載を希望する場合は、事前の連絡と許諾の取得をお願いします。