株式会社ジーベックテクノロジーです。

弊社は、世界初のV字型切れ刃でバリの出ない面取り加工を実現する「XEBECバリレス面取りカッター」を発売している工具メーカーです。

ここでは「機械加工における面取りとは?」という基本的な内容から、種類や加工方法まで幅広く解説します。

目次

・1.面取りとは

・2.面取りの目的

・3.面取りの種類

・4.面取りの指示方法

・5.面取りの加工方法

・6.面取り部の測定方法

・7.まとめ

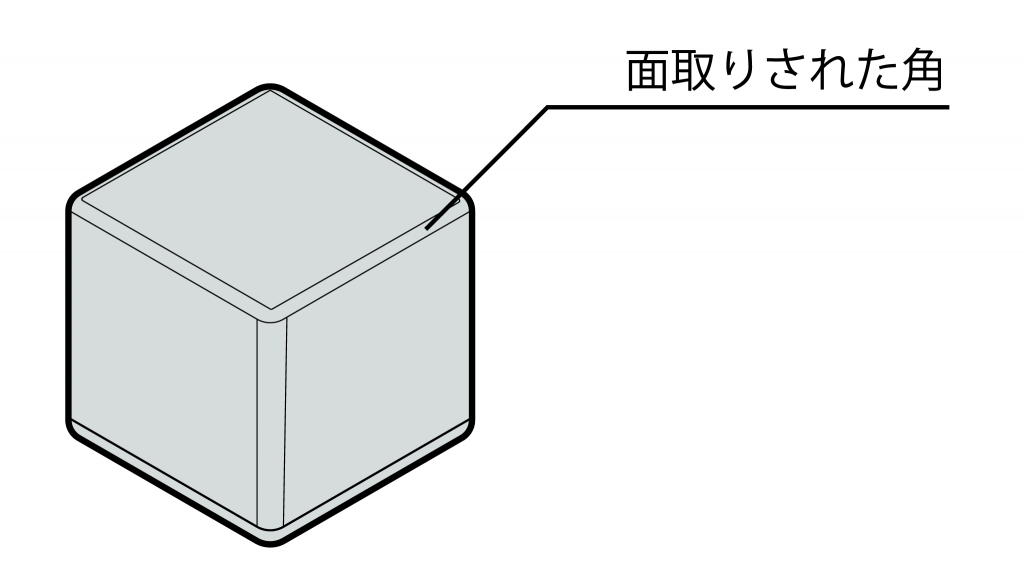

面取りは、機械加工後の素材の角部分を落とすことです。

具体的には、鋭利な角部を角面や丸面へと加工します。

手元にあるスマホや家電製品などの「角部分」を観察してみてください。鋭利な角は一切存在せず、触っても痛くないよう滑らかな角になっているはずです。

この滑らかな角は、面取り加工によって作られています。

面取りの目的は主に以下の3つです。

機械加工後の素材の角部は、鋭利であったり、バリが発生したりしています。

鋭利な角やバリを素手で触ると、皮膚が傷付きます。

完成後の製品を手に取るユーザーはもちろん、組立作業に携わる現場作業者にとっても大変危険です。

怪我防止を目的に面取りをする場合は、製品の用途によって面取りの数値を調整します。

たとえば、手で触れる程度の部位なら少し丸みを帯びさせるだけで十分ですが、顔に近づく部位であれば丸みを大きくします。

子供向けの製品や口に触れる製品などは、可能な限り丸みを帯びさせるべきです。

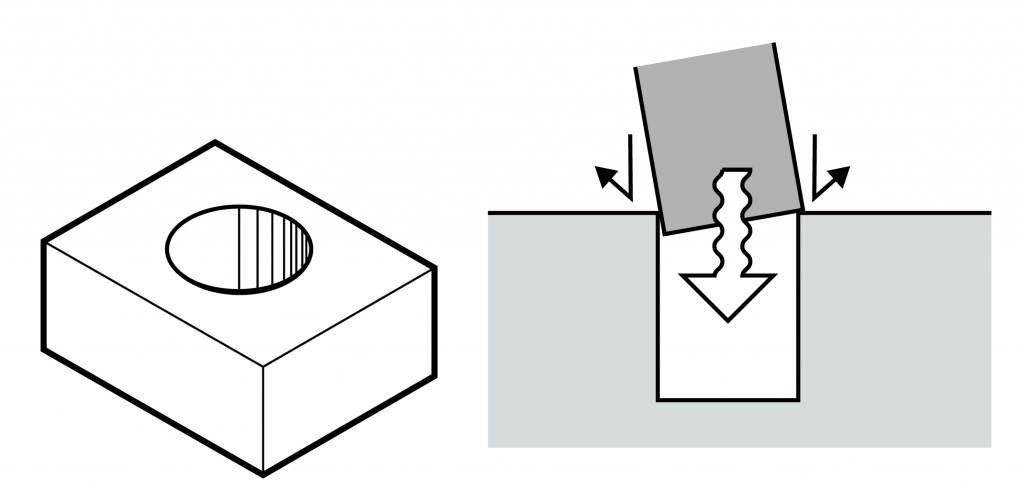

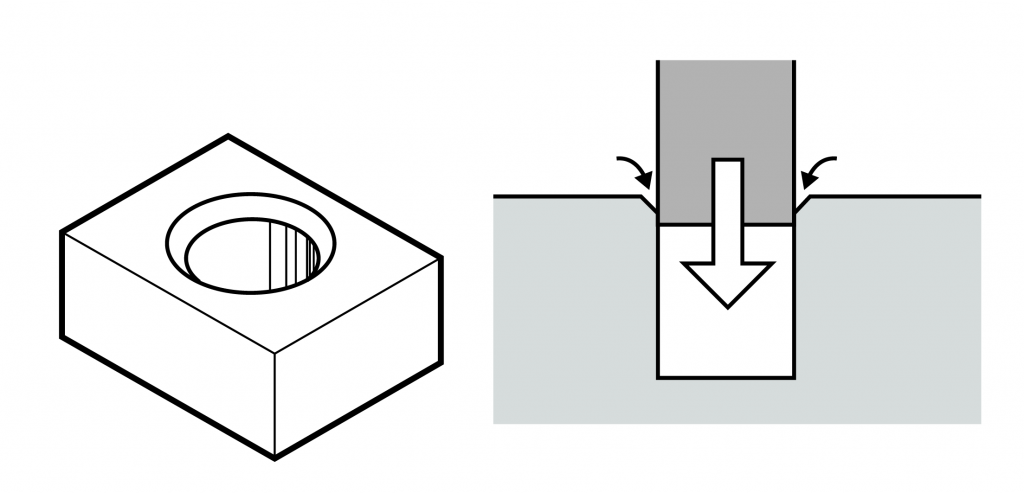

製品の組み立てをスムーズにするために、面取りをする場合もあります。

たとえば、加工穴に丸棒を通す組み立てを例に考えてみましょう。穴の直径と丸棒の直径がぴったり同じである場合、少しでもズレが生じると組み立てができません。

事前に面取りを実施しておくと、面取り部がガイドとなり、スムーズに組み立てができます。

適切な箇所に面取りを施すと、組立性の良い設計に仕上がります。

角部が鋭利だと、部品同士の接触時に傷発生の原因となります。

また接触時に面取りしていない角部が取れ、可動部に巻き込まれることで、予期せぬトラブルが生じるケースもあります。

他部品との接触時にトラブルが発生しないよう、事前に面取りを実施しておきます。

面取りの種類は大きく分けて以下の3つです。

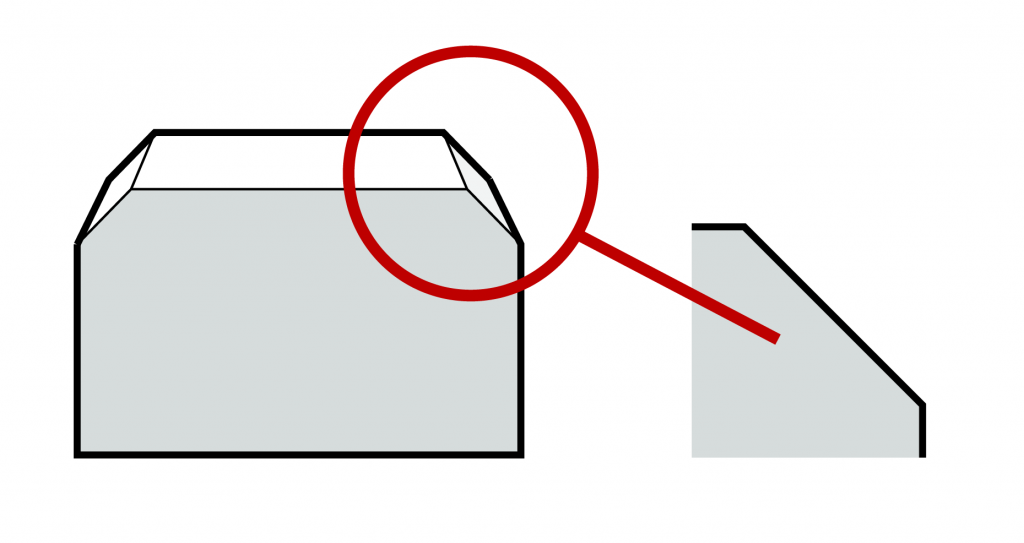

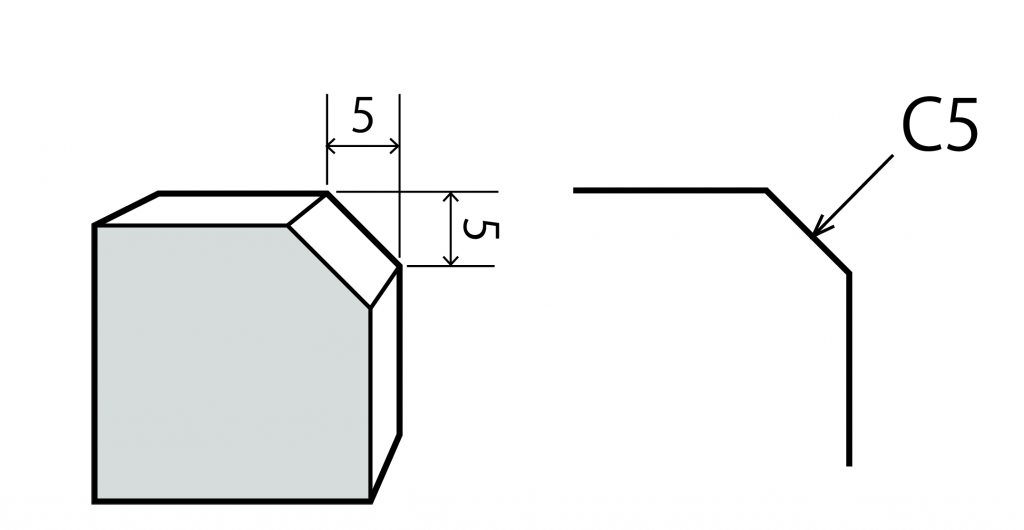

C面取りとは、角部を斜め45°に落とす加工のことです。

最も一般的な面取りであり、面取りと言ったらC面取りを指すケースが多いです。

怪我防止から組立性の向上まで、幅広い目的で実施されます。

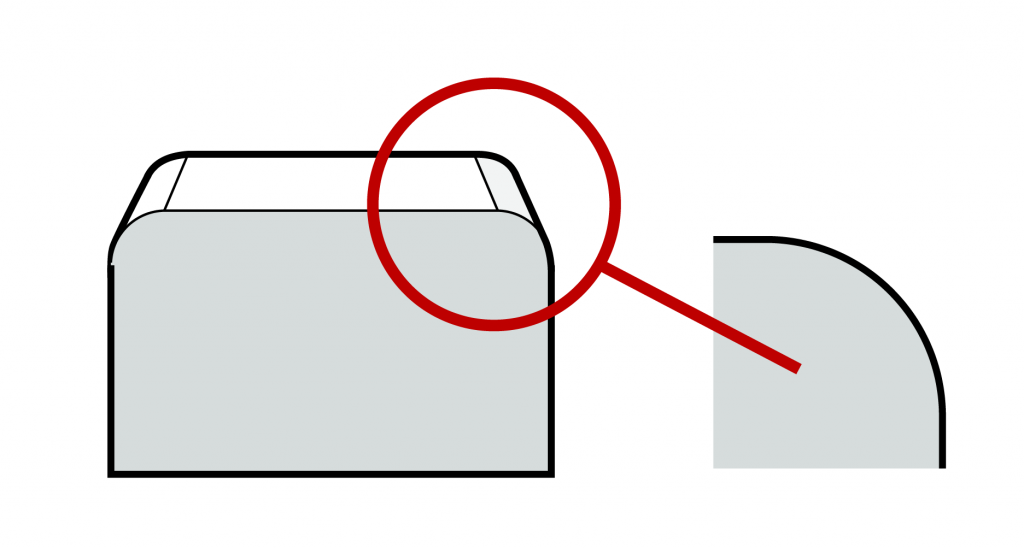

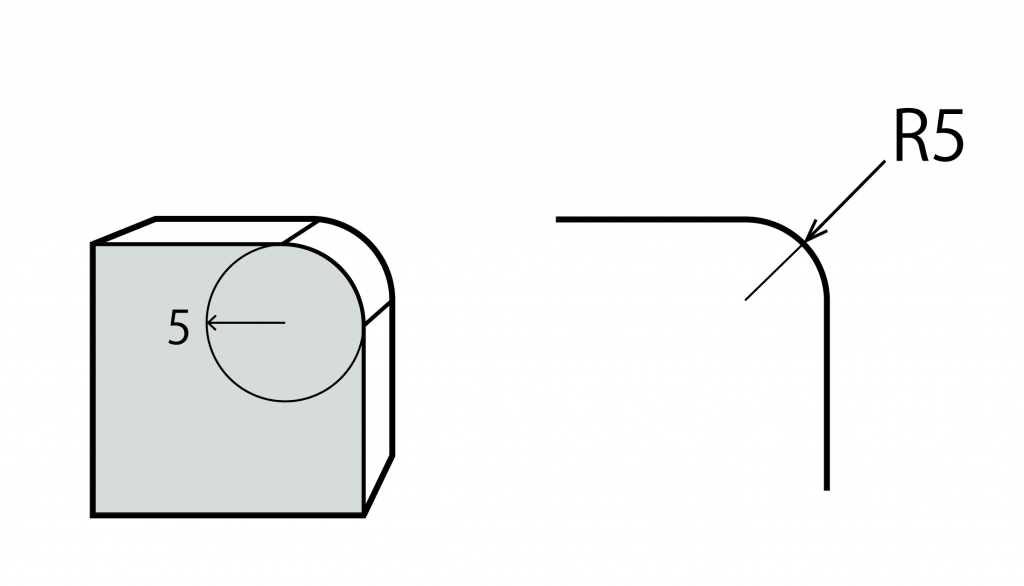

R面取りとは、角部を丸める加工のことです。

怪我防止を目的とするのであれば、最も効果があります。

なお、現場では「R面取り」ではなく「R加工」や「ラウンド加工」などと呼ばれることもあります。

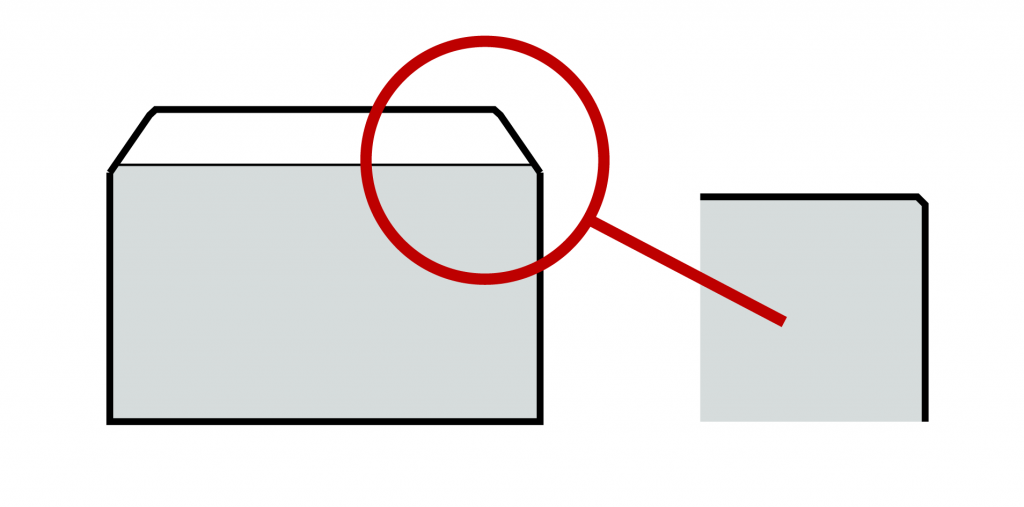

糸面取りとは、角部を目に見えない程度削る加工のことです。

ヤスリやサンダーで削るだけのため、最も手軽で経済的です。

ただし、簡易な面取り手法である分、R面取りほどの安全効果は期待できません。

糸面取りについては、詳しくこちらに書いていますので、ご参照下さい。

続いて、各面取り加工の指示方法をみていきましょう。

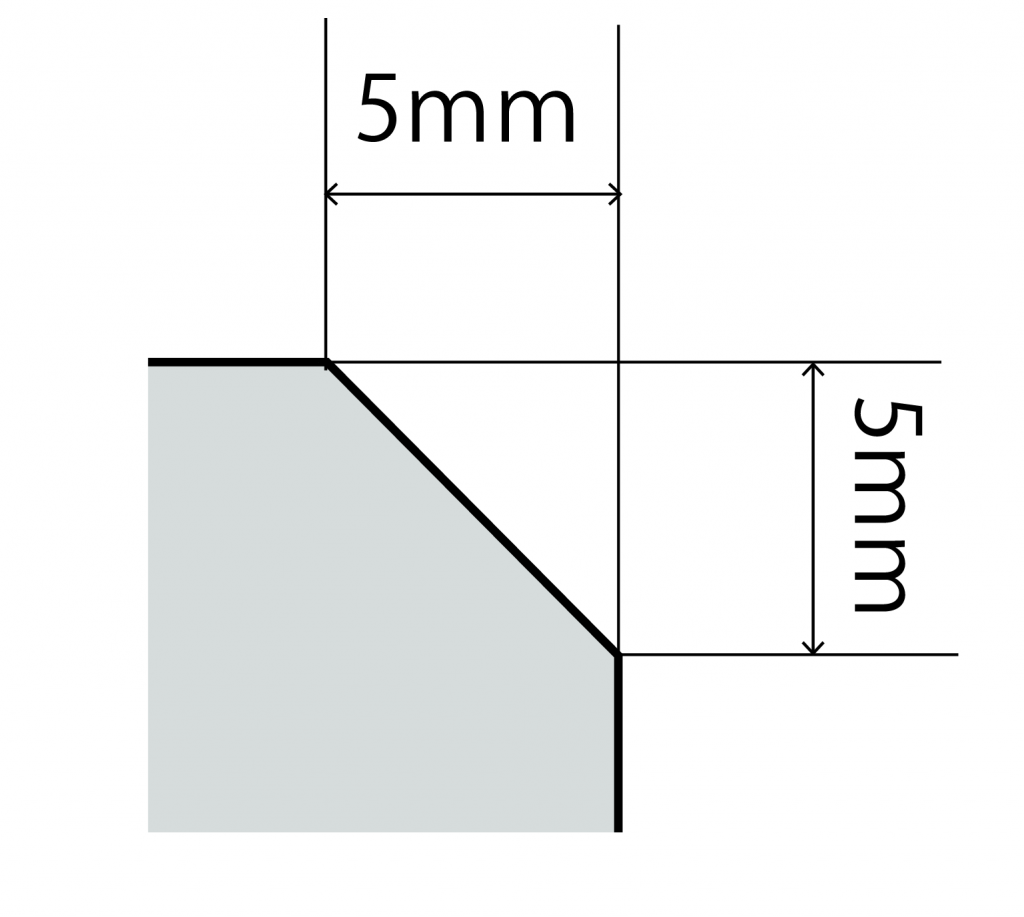

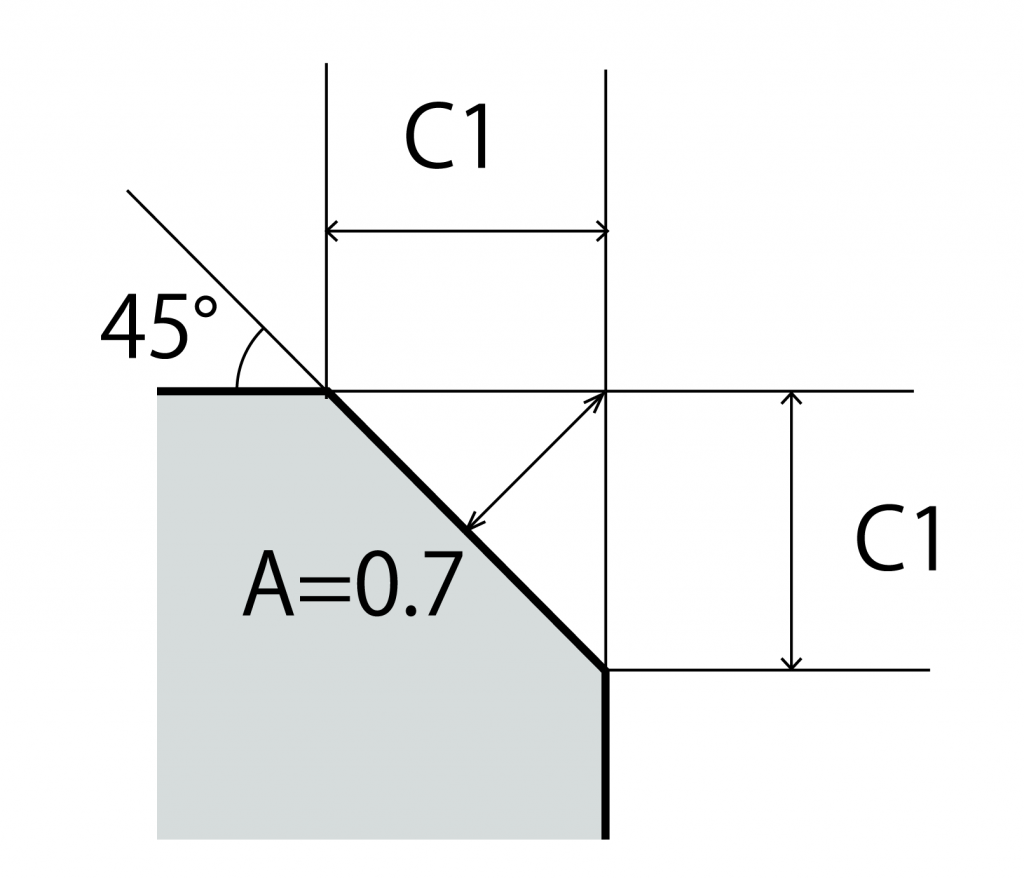

C面取りの大きさは「C+素材先端からの距離」で表記します。

たとえば、「C1」であれば、素材先端から1mm離れた位置にて45°で切削します。

図面上においては、C面取りしたい角に対して矢印を伸ばし、「C+素材先端からの距離」で表記するのが一般的です。

全体に対してC面取りを施したい場合は「指示なき角部はC1」のように表記するケースもあります。

R面取りの大きさは「R+半径」で表記します。

たとえば、「R3」であれば半径3mmの円状の加工です。

図面上においては、R面取りしたい角に対して矢印を伸ばし、「R+半径」で表記するのが一般的です。

全体に対してR面取りを施したい場合は「指示なき角部はR3」のように表記するケースもあります。

糸面取りの指示に関しては、JIS規格で明確な指示方法が規定されていません。

そのため、「指示なき角部は糸面取り」のように記載されるケースがほとんどです。

一般的に糸取り面取りはC0.2〜0.3程度と認識されていますが、現場への曖昧な指示を避けるために「指示なき角部はC0.2程度で糸面取り」のように記載する方が親切です。

面取りの加工には、主に以下のような方法があります。

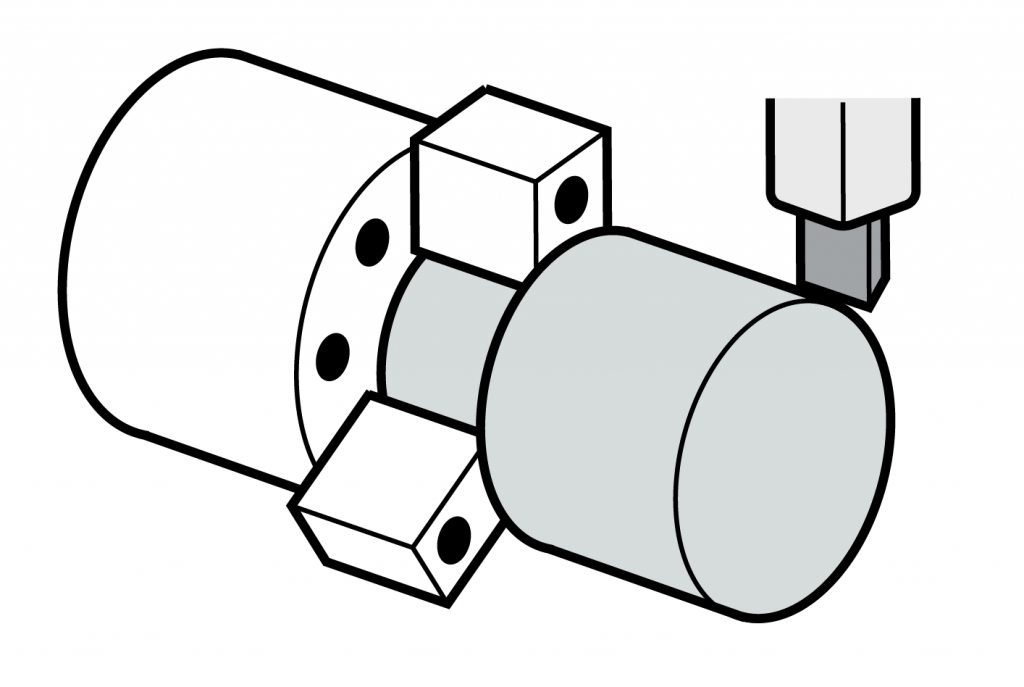

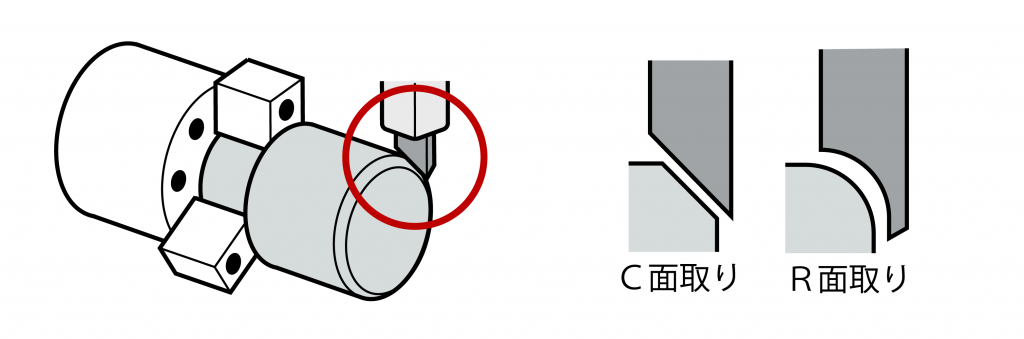

旋盤加工とは、素材を回転させ、そこに刃物(バイト)を押し当てる加工方法のことです。

面取りに応用する場合は、C面取りなら斜め45度の真っ直ぐなバイト、R面取りなら円弧状のバイトを押し当てます。

素材を回転させるという性質上、円筒状の素材の面取りに用いられる方法です。

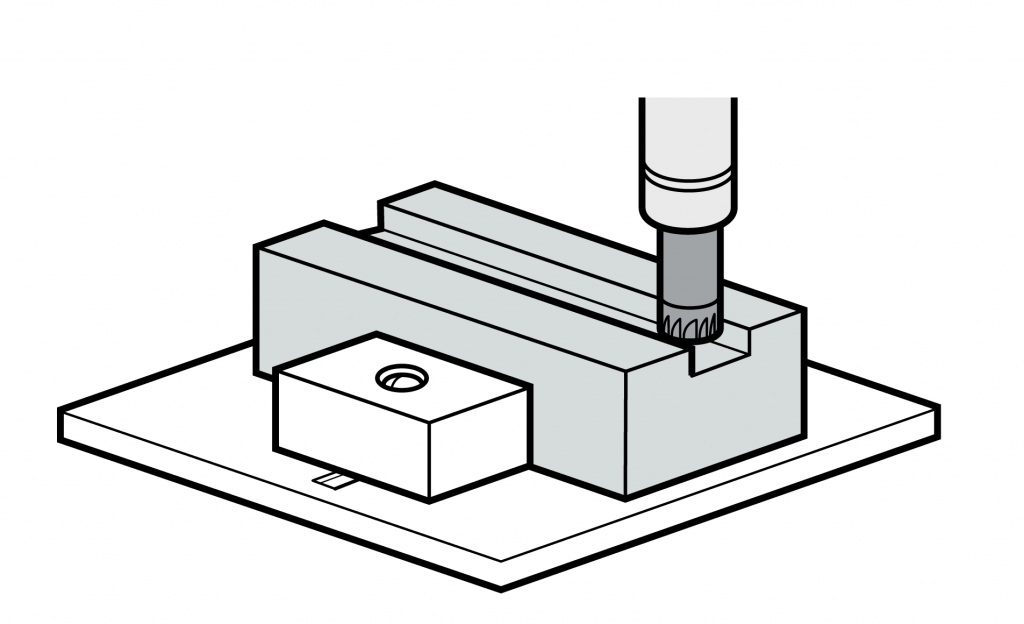

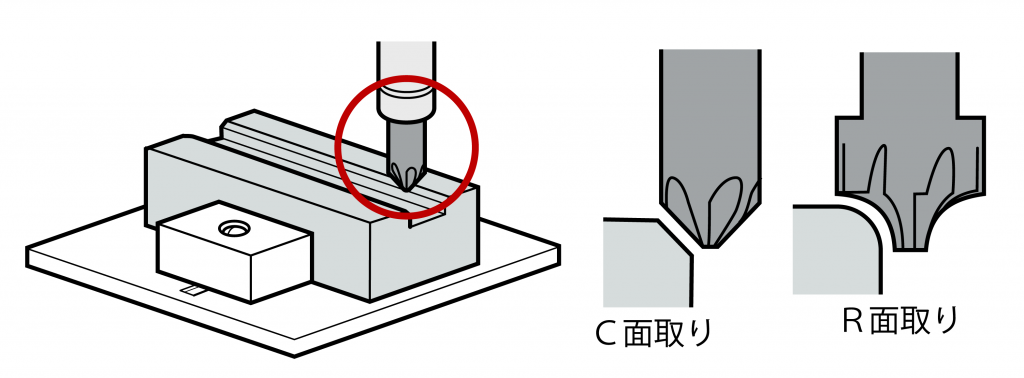

フライス加工とは、テーブルに固定した素材に対し、回転する刃物(カッター)を押し当てる加工方法のことです。

面取りに応用する場合は、C面取りなら面取りカッター、R面取りならRカッターを押し当てます。

素材を固定するため、主に平物素材の面取りに用いられる方法です。

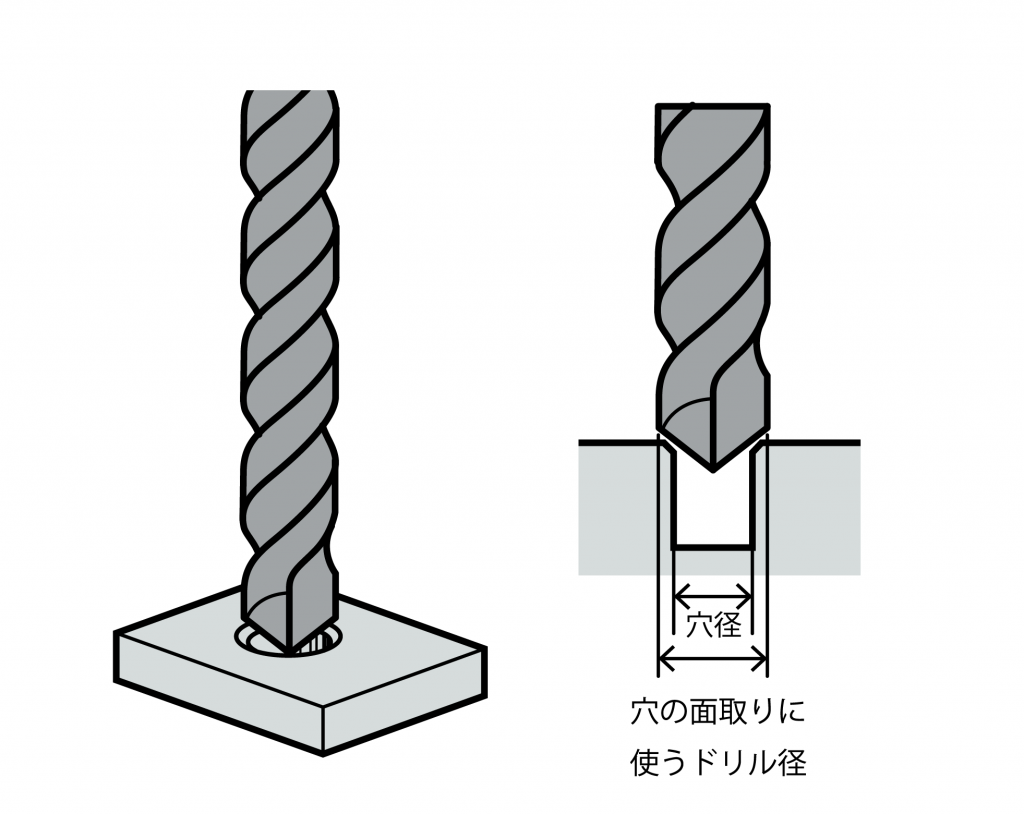

穴の淵に対して面取りをする場合は、穴径よりも少し大きいドリルを押し当てる方法もあります。

穴の淵に限定される加工方法ですが、一瞬で面取りができる点がメリットです。

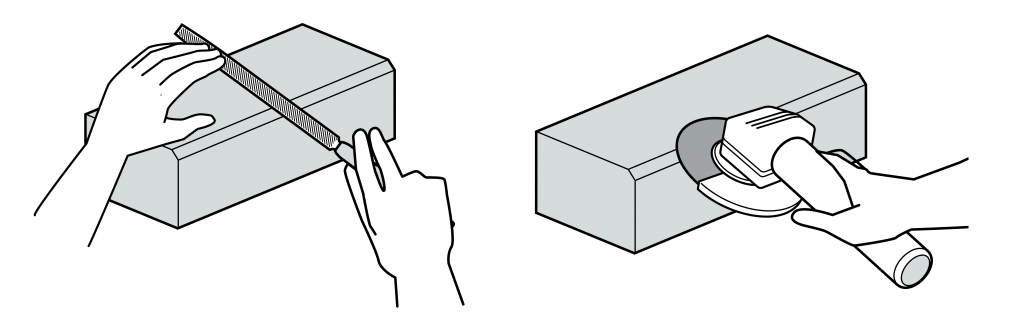

手作業で面取りをする場合は、ヤスリやサンダーを用います。

ヤスリやサンダーは正確な精度を出しづらいので、主に糸面取り用の方法です。

ここではC面取りおよびR面取りした部位の測定方法を解説します。

(※糸面取りは精密さを求める加工方法ではないため、ここでは除外します。 )

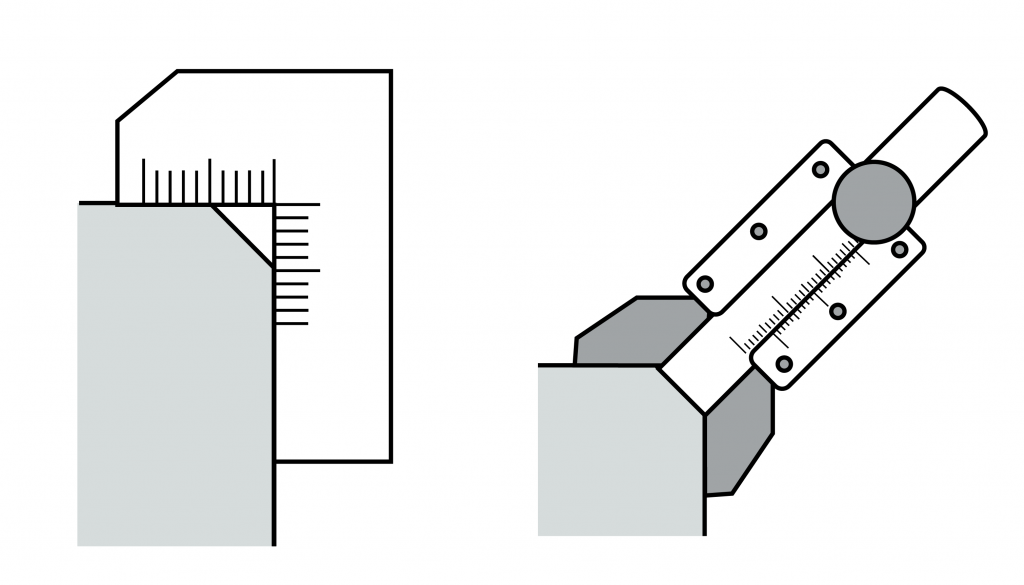

C面取りの幅測定は、C面取りが開始されている位置と、素材の端までの距離を測ります。

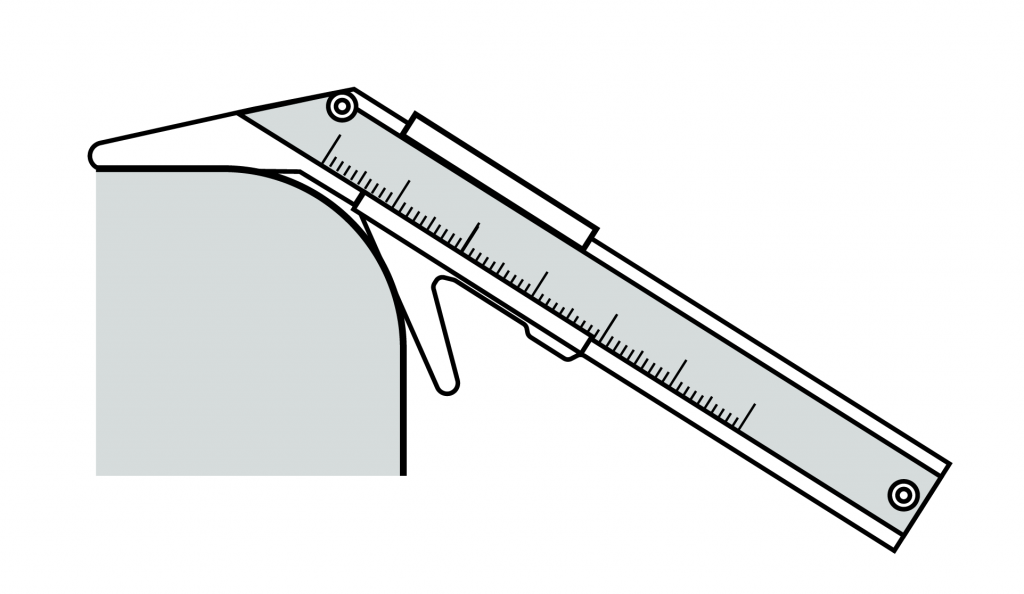

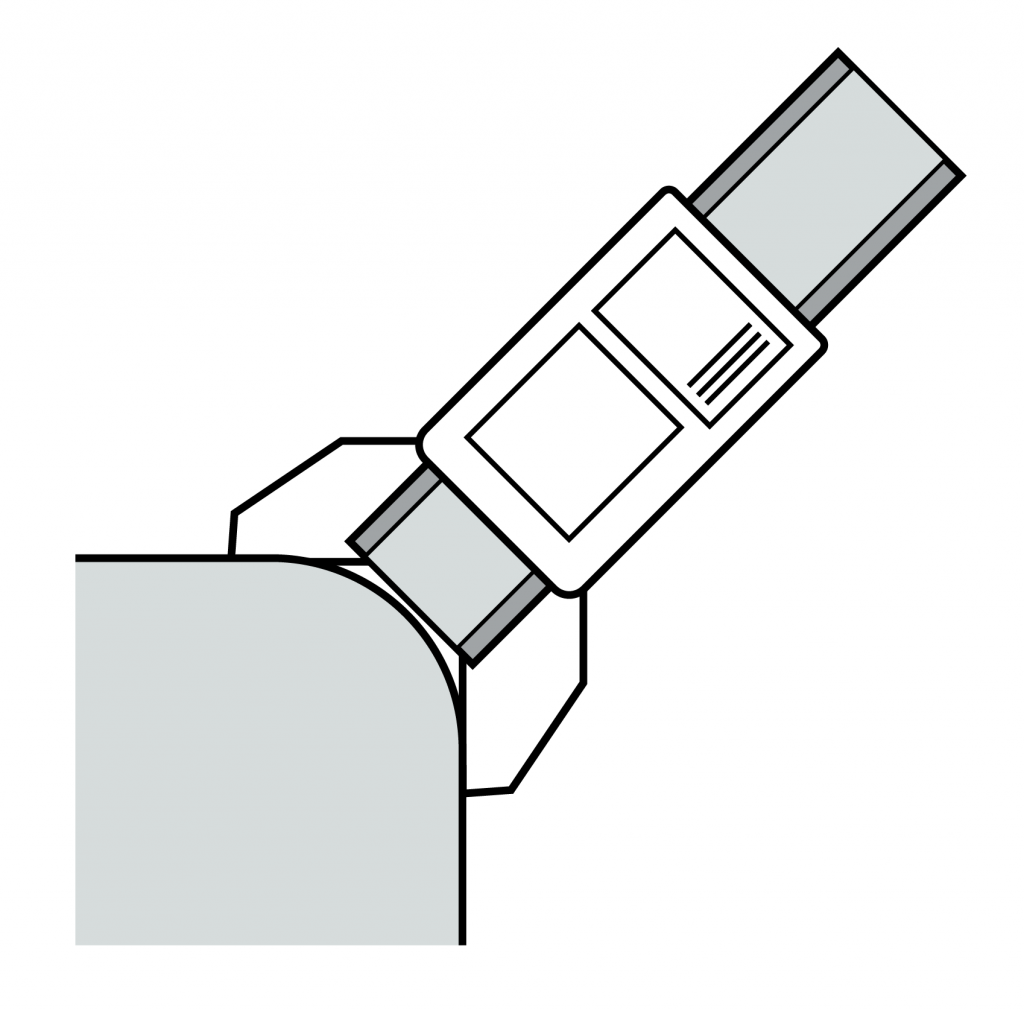

C面取りの幅測定をする際は、「面取り測定ゲージ」や「C面ノギス」を角部に押し当てるのが簡単です。

面取りの深さ(角部から面取り表面までの距離)を知りたい場合は、「面取り幅÷√2」で計算できます。

中学校で習う、直角二等辺三角形の比率です。

たとえば、C1のC面取り深さを知りたい場合は、以下のように計算します。

面取り深さA=C1÷√2=0.707mm

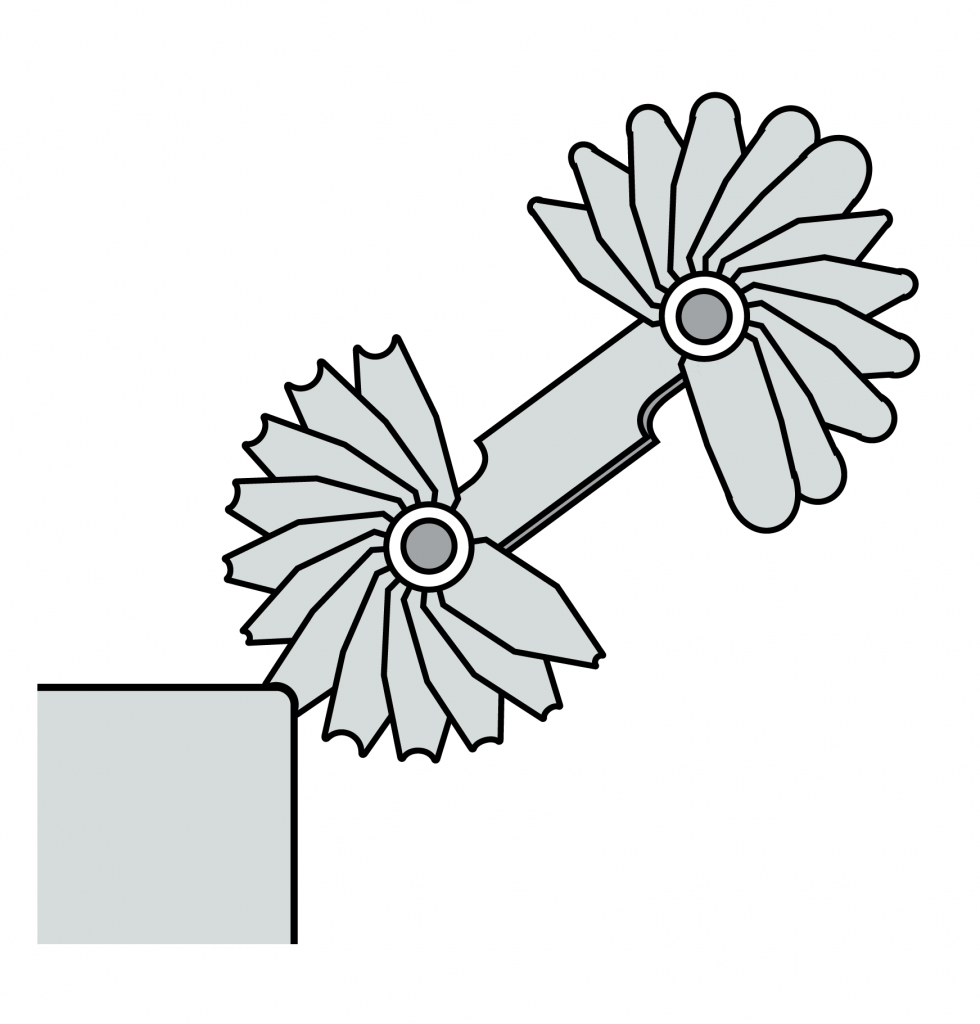

R面取りの半径測定には、「ラジアルケージ」や「Rキャリパー」や「CRノギス」を用います。

複数あるリーフの中から、面取り部にぴったり合うものを探す

面取り部に押し当て、目盛りを読み取る

C面取りとR面取りの両方を測定できる。

面取りは製品の安全性を確保したり、組立性を向上させたりするのに必要な加工です。

角部を角面や丸面へと加工し、鋭利な部分を無くします。

面取りの主な種類は「C面取り」「R面取り」「糸面取り」の3つです。

それぞれ加工方法や仕上がりが異なります。