株式会社ジーベックテクノロジーです。

弊社は、セラミックファイバー製の砥石を提供している工具メーカーです。

多くの工場では研磨加工の工程を取り入れて、完成品の製品精度の向上や鏡面仕上げで外観に光沢を演出しています。

しかし、研磨加工といってもさまざま種類があり、研削加工との違いも分かりにくいものです。

そこで、研磨加工の方法や使用する砥石の種類、研削加工の後に研磨加工が必要な理由など、幅広く整理してご紹介していきます。

目次

・1.研磨加工とは

・2.研磨加工の種類

・3.研磨加工の手順

・4.研磨加工と他の加工方法の違い

・5.研磨加工に使用する砥石の種類

・6.砥石の性能を左右する5つの因子

・7.研削加工の後工程に研磨加工を行う重要性

・8.研磨加工で重要なバリ取り・面取り

・9.まとめ

研磨加工とは、製品の表面部分を綺麗に仕上げる加工方法のことです。製品の表面の凸凹を均等にならしてバリを除去し、光沢を出すことを目的としています。「研ぐ磨く」という文字通り、砥石などを用いて製品を磨きます。

身近な例で言うと、木材を使ったDIYも研磨加工を行うのが一般的です。

のこぎりで切断した木材の断面には小さなトゲが存在し、不用意に触れば怪我をする恐れもあります。

そこでサンドペーパー(紙やすり)を使って断面を磨き、綺麗にします。

磨いた断面はトゲがなくなり、かつ見た目も綺麗です。

またペンキを塗る際も、研磨を実施した方が均一にムラなく塗れます。

製造現場においても製品の品質や外観を向上させるため、最終工程に研磨加工が導入されています。

研磨加工には以下のような種類があります。

2-1.砥石研磨

2-2.研磨布紙加工

2-3.ラッピング研磨

2-4.テープ研磨

2-5.バフ研磨

2-6.バレル研磨

2-7.電解研磨

それぞれの違いをみていきましょう。

砥石研磨とは、高速回転する砥石と製品を接触させ、表面を加工する研磨方法のことです。

固定した製品に砥石を押し当てる方法と、固定した砥石に製品を押し当てる方法があります。

砥石の砥粒が脱落しても、次の砥粒が表面に出てくるため、加工をストップせずに継続して作業ができます。

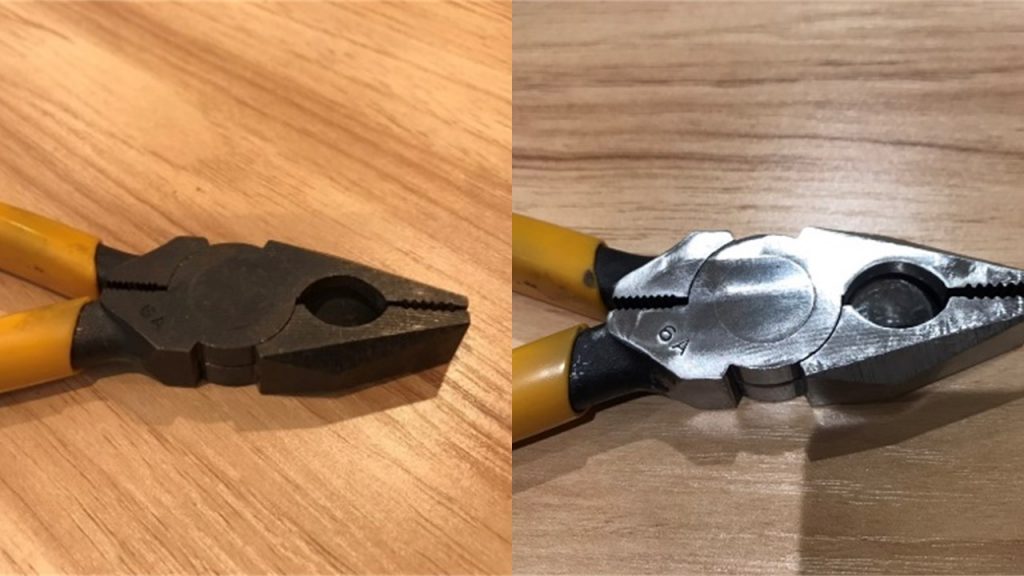

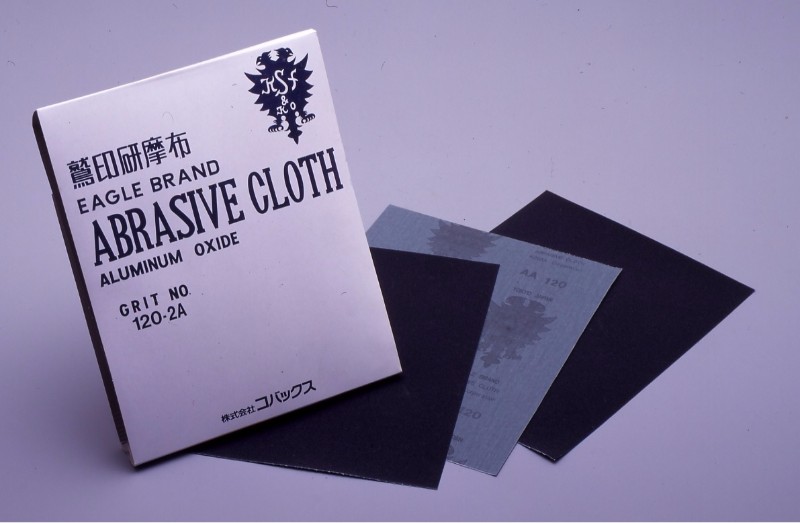

(画像引用 株式会社コバックス様「鷲印研磨布」: https://www.kovax.com/products/subcategory01/item_92)

研磨布紙加工とは、サンドペーパーで製品の表面を磨く加工方法のことです。

サンドペーパーは一般的に「紙やすり」と呼ばれています。紙の表面に砥粒が塗布されており、擦ることで製品の表面が磨かれる仕組みです。

サンドペーパーは砥粒の粒度によって#やPといった番手に分けられており、用途によって使い分けられます。番手の数字が小さいほどサンドペーパーの目は荒く、大きいほど目は細かいです。

製造現場によっては、帯状の布ベルトを自動回転させ、製品を押し当てて研磨する方法も導入しています。製品だけでなく、部品や治具のバリ取りに使用することもできます。

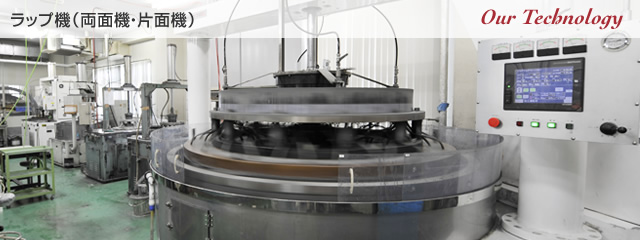

(画像引用 フジセイコー株式会社様「ラップ機(両面機・片面機)について」: http://www.fj-seiko.co.jp/technology/seiatsu/lap.html)

ラッピング研磨とは、ラップ盤といわれる平らな定盤に製品を固定し、定盤を回転させる研磨方法のことです。

砥粒を含んだ研磨剤を製品と擦り合わせることで、表面を研磨します。

ラッピング研磨には湿式と乾式があります。

それぞれ用途に応じて使い分けます。

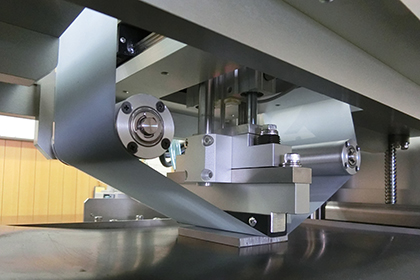

(画像引用 三共理化学株式会社様「テープ研磨装置」: https://www.sankyo-blast.com/product/tape/)

テープ研磨とは、テープ(フィルム)に砥粒を塗布し、回転する製品に押し当てる研磨方法のことです。

テープにはさまざまな種類と幅があり、研磨する製品に合わせて交換できます。

常に新しいテープで研磨するため、精度の高い仕上がりを期待できます。

(画像引用 株式会社三和鍍金様「【社外秘!?】バフ研磨のコツ、教えます」: https://sanwamekki.com/info/column/column_polishing/about-some-buffing-tips/)

バフ研磨とは、回転する柔らかい素材を製品に押し当てて磨き上げる研磨方法のことです。

柔らかいフェルトや布に研磨剤を付けて用います。

基本的には研磨加工の最終工程でバフ研磨が採用されます。

製造現場ごとにバフ研磨の定義が異なる場合もありますが、鏡面仕上げやツヤ出しのために実施する点は共通です。

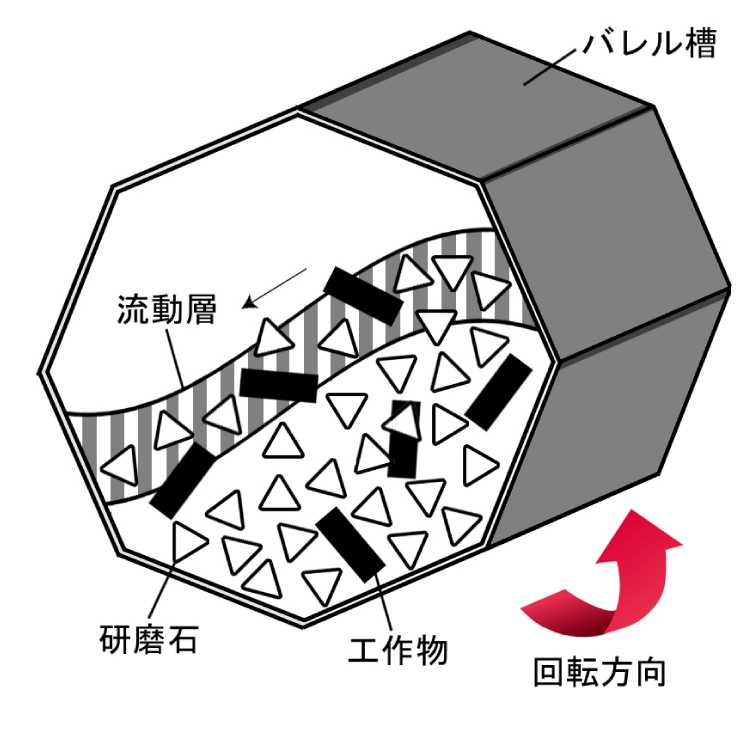

(画像引用 株式会社チップトン様「バレル研磨とは」: https://www.tipton.co.jp/barrel/barrel-guide/kind/)

バレル研磨とは、大きなタンク型の容器に研磨剤(コンパウンド)、水、研磨石(メディア)と一緒に製品を投入して、容器を回転・振動させることで表面を研磨する加工方法のことです。

光沢の演出とバリ取りの両方に適しています。

手作業の研磨は作業者ごとに仕上がりのバラつきが生じがちですが、バレル研磨では一定の圧力を加えるため、ムラなく均一に仕上がります。

加えて一度に大量の製品を投入できるため、大量生産に適している点も特徴です。

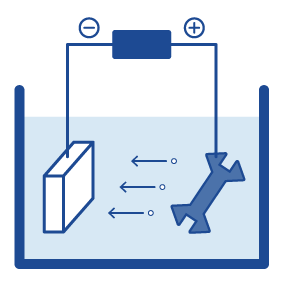

電解研磨とは、製品に電流を流して表面を滑らかにする加工方法のことです。

電気を通す電解研磨液を媒体とし、電流を流します。

電解研磨のメリットは、細かい凸凹や研磨しづらい狭い面にも適用できる点です。仕上がりも高い精度が期待できます。

ただし、他の研磨方法よりもコストが高く、適用できない金属が存在する点に注意が必要です。

研磨加工の手順は加工する材料や完成品の精度、客先要求によって異なる場合もありますが、一般的には以下の流れで実施されます。

・3-1.下地

・3-2.ならし

・3-3.つや出し

・3-4.鏡面仕上げ

それぞれ詳しく解説していきます。

まずは表面の凸凹や異物を除去します。最終的な製品精度を向上させるための工程です。

作業としては粒度が低い(粗い)砥石を選定し、製品の表面を大きく削り落としていきます。いきなり粒度が高い砥石を使うと目詰まりを起こし、砥石の切れ味が鈍くなるためです。

ロットが多い製品を加工する場合、同一製品であっても材料の段階ではすべて均一な表面仕上がりになっていません。そこで粒度が低い砥石で下地を実施することで、ある程度均一な表面仕上がりとします。

なお、下地はあくまで後工程のための準備であり、この段階で精度を図面規格まで近づける必要はありません。

下地の工程で表面の凹凸や異物はある程度除去できますが、まだ粗さが残りザラザラした状態です。

そこで、ならしの工程においては、下地よりも粒度が高い砥石を使い、表面の精度を向上させていきます。

ならしを実施することで、下地では取り切れなかった表面の凸凹や異物が完全に除去できます。

つや出しとはその言葉の通り、製品表面に艶を出すための工程です。

ならしの段階ではほとんどの凸凹や異物を除去できているものの、まだ汚れが目立っています。

そこで、砥粒の高い砥石を使い、表面を綺麗にします。

鏡面仕上げは研磨加工の最終工程です。

鏡面という言葉の通り、表面に鏡のような光沢を出します。

作業としてはつや出しの工程よりも粒度の高い砥石を使い表面を磨きます。

つや出しの段階で表面はほとんど仕上がっているので、大きな作業は要しません。

なお出荷先(客先)の要求によっては、最終的に砥石ではなく、研磨剤を使用するバフ研磨を行うこともあります。

【コラム】客先要求によって品質レベルが異なるので常に改善する意識が必要

同一製品であっても、出荷先が複数あることは珍しいケースではありません。

同一製品を複数の出荷先に出す場合は、それぞれの出荷先で要求される品質レベルに合わせる必要があります。具体例として、「A-1」という製品を3つの会社に出荷するとしましょう。

会社名 X社 Y社 Z社 製品名 A-1-X A-1-Y A-1-Z 毎月の注文数 400 300(今後需要増見込み) 1500 品質レベル 極めて高い 高い 一般 鏡面仕上げ変更 必要 不要 不要 単価 1,500 1,000 1,000 工程 5回 4回 4回 備考 求められる品質レベルが極めて高く、工程を増やす必要があり単価も高くなってしまう。 求められる品質レベルは高いが、注文数が少ないので通常の工程で契約。今後注文を増やす代わりに、単価は現状維持で品質レベルを上げて欲しいと要求有。 通常の工程で問題ない。 同一製品とはいえ、3社とも異なる品質レベルを要求されます。上記の表で言えば、X社の求める品質レベルが最も高く、通常の加工方法ではX社の満足いく光沢や粗さ規格を出せません。そこで粒度の高い砥石を用いて鏡面仕上げを変更するのですが、その分単価が高くなってしまいます。

一方Z社とY社は鏡面仕上げの工程変更が不要であり、その分X社より単価を抑えることが可能です。特にZ社は注文数も多いので、いわばお得意様といえます。

Y社は要求する品質レベルが高いものの、注文数が少ないので現状の加工方法で契約できています。ただし今後は需要増加の見込みがあり、品質レベルを上げて欲しいと要求されています。

ところがX社のように工程を増やしてしまえば、コスト的にも単価を上げざるを得ません。単価を上げるとなると、ライバルとなる他社工場に契約を奪われる可能性も出てきます。

もちろんY社は自社の売上を伸ばすためにも、現状の単価を維持したいはずです。そのため、工数を増やさずに品質レベルを向上するようにと、現場に無茶な要求が通ることも珍しくはありません。

客先要求を満たして利益を出すためには、生産技術と現場が連携して最適な加工条件を求め、研磨加工の方法や砥石の選定などを常に改善する意識が必要です。

研磨加工と混同されがちな言葉として、「研削加工」があります。

製造現場によっては研削と研磨が同じライン上で行われることもあり、どちらも同じ意味で使われることもありますが、厳密には異なる加工方法として扱われています。

研磨加工以外の加工方法として、以下のような加工方法があります。

・4-1.切削加工

・4-2.研削加工

・4-3.放電加工

それぞれ詳しく解説していきます。

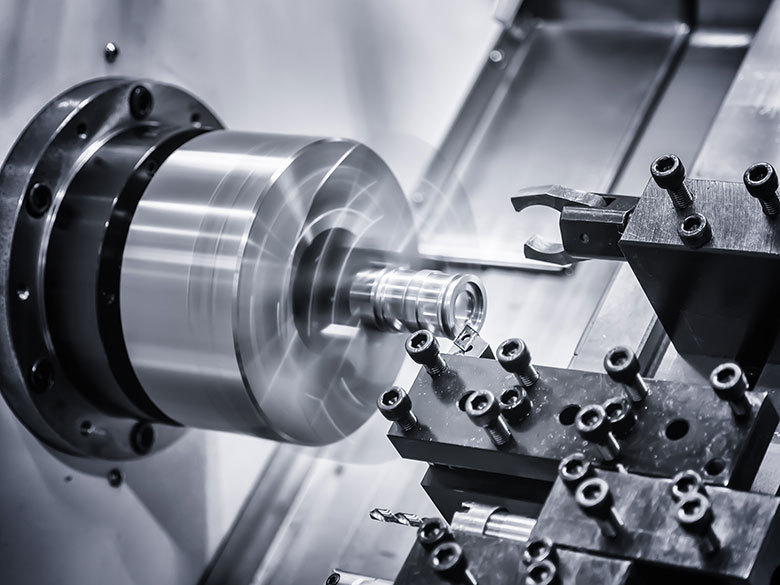

切削加工とは、削る・切り取る・穴をあけるなどの加工のことを言います。

製品を仕上げる工程というよりも、設計段階の形状に整えるために製品を削り出す工程です。

多くの工場では最初に行われ、切削加工から研削・研磨加工に移行します。

切削加工には主に「旋盤」「フライス盤」「ボール盤」といった機械を用い、外径・内径・穴開けなど、目的の形状に仕上げることが可能です。

さまざまな用途に対応でき、極めて汎用性が高い加工方法と言えます。

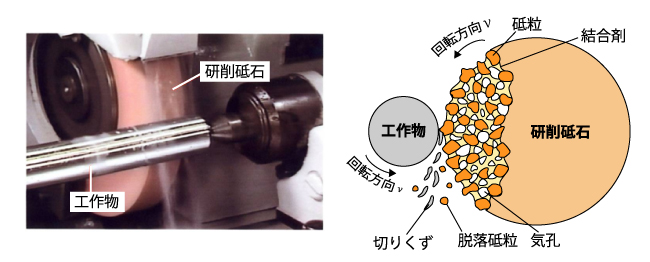

画像引用:海野邦昭、研削加工基礎のきそ、日刊工業新聞社、2006年、P.9

研削加工とは、高速回転している研削砥石で金属を削る加工方法のことです。主に切削加工の次に行われます。

研削加工には「平面研削盤」「円筒研削盤」「センタレス研削盤」「両面研削盤」などの機械を用います。

大きく加工物の形状を変えることはできませんが、製品表面の仕上がりを向上させて滑らかにすることが可能です。

また同じ設備で砥石の粒度を変えることで、荒工程と仕上げ工程に分けて行う場合もあります。

放電加工とは、その名の通り放電する電気をエネルギーとして加工する方法のことです。

切削加工や研削加工が適用できないときに用いられます。

ワイヤーに電流を流し込んで加工物を切断するなど、硬い物質を加工する場合に最適です。

研磨加工に用いられる砥石は、以下の3つの要素で構成されています。

| 砥粒 | 加工物を「削る」「切る」「磨く」ときに使用する粒子で、基本的に材料よりも硬くなっている。 |

| 結合剤 | 砥粒を結合・保持し、接着する。「ボンド」とも呼ばれる。 |

| 気孔 | 砥石にある隙間。加工中の切り屑を貯めるだけでなく、加工中に生じる熱を放出する冷却効果も兼ね揃える。 |

なお、気孔がない砥石も存在します。

気孔のあるタイプを有気孔、気孔がないタイプを無気孔と呼びます。

砥石は以下の5つの因子により性能が変わります。

・6-1.砥粒の種類

・6-2.粒度

・6-3.結合度

・6-4.組織

・6-5.結合剤

加工する製品の材質、形状、要求精度によって砥石を変えていく必要があります。

それぞれの因子について詳しくみていきましょう。

製造現場で主に用いられる砥石は以下の2種類です。

アルミナ系(A・WA砥石)

鉄・金属に適している

炭化ケイ素系(GC砥石)

アルミニウムや銅などの非鉄・非金属に適している

より硬い物質を加工するために、ダイヤモンドやセラミック素材の砥粒を選定する場合もあります。

粒度は砥粒の大きさを指します。数値が小さいほど粗くなっていきます。

砥粒のおおよその大きさを知りたいときは、「15000÷粒度」で砥粒一粒の大きさをミクロン単位で計算可能です。

たとえば、粒度80の砥石の場合、15000÷80=187.5となり、砥粒の大きさは約187μmです。

高精度を目指したい場合には、粒度の高い砥石を選定します。

逆に、高精度を目的とせず、表面を大きく削り落としたい場合には、粒度の小さい砥石を選定します。

結合度は砥石の硬さを指します。正確には砥粒と結合剤の保持力です。

結合度はアルファベットで表記されます。AからZまでの内、Aに近いほど軟らかく、Zに近いほど硬くなります。

一般的に加工物が軟らかい場合には結合度の大きい砥石を使用し、逆に硬い加工物には結合度の小さい砥石を使用するのが基本です。また研削砥石の場合、周速が速いと砥石が硬くなるので、結合度が大きいものと同じ意味合いを持ちます。

組織は砥石容積に占める砥粒の割合を指します。

砥石に対してどれだけ砥粒が含まれているかを図ることができ、0~14までの組織番号ごとに分かれています。

組織番号に対する砥粒率は以下の通りです。

| 組織番号 | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 砥粒率(%) | 62 | 60 | 58 | 56 | 54 | 52 | 50 | 48 | 46 |

組織番号が大きくなるほど砥粒率が小さくなり、砥粒の間隔が広い砥石となります。

結合剤は砥粒同士を結合して保持する役割があります。砥粒を接着して崩れないようにすることから、「ボンド」と呼ばれることもあります。

代表的な結合剤は、以下の2つです。

レジノイド(B)

高速回転・高周速に対応できる。取り代が多い荒研削に用いられる。

ビトリファイド(V)

形状保持に優れる。仕上げ研削・研磨加工に使用される。

研削加工の後工程には、必ずと言っていいほど研磨加工が行われます。

実際、研磨加工と研削加工をワンセットにしている製造現場も多いです。

ここでは、研削加工の後工程に研磨加工を行う重要性を解説します。

製造現場では、加工面の凹凸の状態を表す「表面荒さ」の精度を出すのに苦労するシチュエーションがあります。

研削加工で何とか表面荒さを満たしたい場合、研削砥石のドレスリード(研削砥石1回転当たりに進むダイヤの移動距離)を短くし、きめ細かい目としなければなりません。

しかし、研削砥石の目を細かくすると、目詰まりを起こす可能性が高くなります。

目詰まりが起きれば次のドレスまで砥石の切れ味が悪くなり、ワーク寸法がバラつき、最悪の場合は研削焼けが生じてしまいます。

そこで研削加工の後工程として、研磨加工が重要です。研削焼けの心配をせずに表面荒さを向上させることができます。

研削盤をメインとしている製造現場の場合、研磨加工は表面荒さだけでなく、製品の真円度(円形の正確さ)を向上させる役割もあります。

研削加工で製品を高速回転させると、振動の発生がどうしても避けられません。振動は円筒状の物体の真円度を低下させます。そこで研磨加工を行い、山と谷の差を少なくすることで、真円度の向上を目指します。

研磨加工は製品精度の向上や鏡面仕上げだけでなく、バリ取りや面取りも可能です。

ここでは、バリが発生することで起きるトラブル事例を紹介します。

製品をコンベアやロボットなどの搬送設備で供給している場合、バリ取りや面取りをしていないと思わぬ動きをすることがあります。

たとえばコンベアから搬送設備に乗り上げる場合や、ステンレスのVシュートやエアーホースから製品を送り込む場合などは、製品が何かに乗り継ぐときに必ず段差が生じます。製品や治具の面取りできていなかったり、バリが残っていたりすると、干渉時に引っ掛かりを起こしてしまう恐れがあるでしょう。

搬送が上手くいかないと、製品同士が干渉して打ち傷が生じたり、搬送先のシリンダーが動作異常を引き起こしたりもします。特にシリンダーでの搬送トラブルは挟まれ災害にもつながるため、対策は必須です。

製品の搬送を安全かつスムーズに行うためにも、バリ取りや面取りは重要です。

切削加工や研削加工では製品表面のみを加工しています。よってバイト(刃)や砥石が干渉していない部分にはバリが残りがちです。

製品自体に残ったバリは後工程に影響を及ぼしたり、次の部品に組み込まれたときに悪影響を及ぼしたりします。製品の品質を低下させないためにも、バリ取りや面取りは重要です。

見えない部分にバリが発生していると、設備に大きなダメージが起こることもありえます。

たとえば円錐ころのように製品がテーパー状になっている場合、加工前に向きを揃えなければなりません。テーパーの長さによって製品の安定性が異なるので、設備内の搬送部品にバリがあると引っ掛かり、時に向きが逆転する恐れがあります。予期せぬ方向へと製品の向きが変わると、設備には大きな負荷が生じます。

たった一つの部品にバリがあるだけで思わぬ被害を受ける可能性もあるため、設備を守るためにもバリ取りや面取りは重要です。

バリ取りと面取りに関しては以下の記事でも詳しく解説しています。

研磨加工は最終工程に用いられることが多く、製品精度を高めて外観を綺麗に仕上げる目的があります。工場で出荷される製品の品質を保つためにも研磨加工は重要です。

また製造現場では、段取り部品や搬送設備などのバリ取りや面取りにも研磨加工が取り入れられています。研磨加工でバリ取りや面取りを実施しておかないと、思わぬトラブルに巻き込まれてしまう可能性があります。

もちろん研磨加工を実施するにあたっては、砥石の選定や加工方法、加工条件などに悩まされることも多いでしょう。しかし研磨加工の改善は、ライバル企業と差異を図ることにもつながります。