株式会社ジーベックテクノロジーです。

弊社は、旋盤でのバリ取り自動化を実現するXEBECブラシを発売している工具メーカーです。

ここでは旋削加工(ターニング)とは?という基本的な内容から、種類や用いられる工具まで幅広く解説します。

目次

・1.旋削加工とは

・2.旋削加工の種類

・3.旋削加工で用いられる工作機械

・4.旋削加工に用いられるバイトの構造

・5.旋削加工に用いられるバイトの種類

・6.旋削加工で生じる切りくずの種類

・7.旋削加工の手順

・8.旋削加工における各種パラメータ(切削条件)

・9.旋削加工における加工時間の算出方法

・10.旋削加工で生じる「構成刃先」への対策方法

・11.まとめ

旋削加工とは、高速回転させた素材に固定した刃物を押し付け、目標とする形や長さまで削る加工方法のことです。

素材を回転させるという性質上、円筒部品の外周や側面の削り出しによく用いられます。

なお旋削加工においては回転させる素材を「加工ワーク」、それに押し当てる刃物を「バイト」と呼びます。

【補足】旋削加工と切削加工の違い

切削加工とは、工具を用いて素材を削る加工方法の総称です。

旋削加工は、切削加工の一種という位置付けです。【切削加工の種類】

・転削加工:素材を固定し、工具を高速回転させる

・旋削加工:工具を固定し、素材を高速回転させる

代表的な旋削加工として、以下のような加工方法があります。

・①外周加工

・②端面加工

・③穴あけ加工

・④ねじ加工

それぞれ詳しく解説していきます。

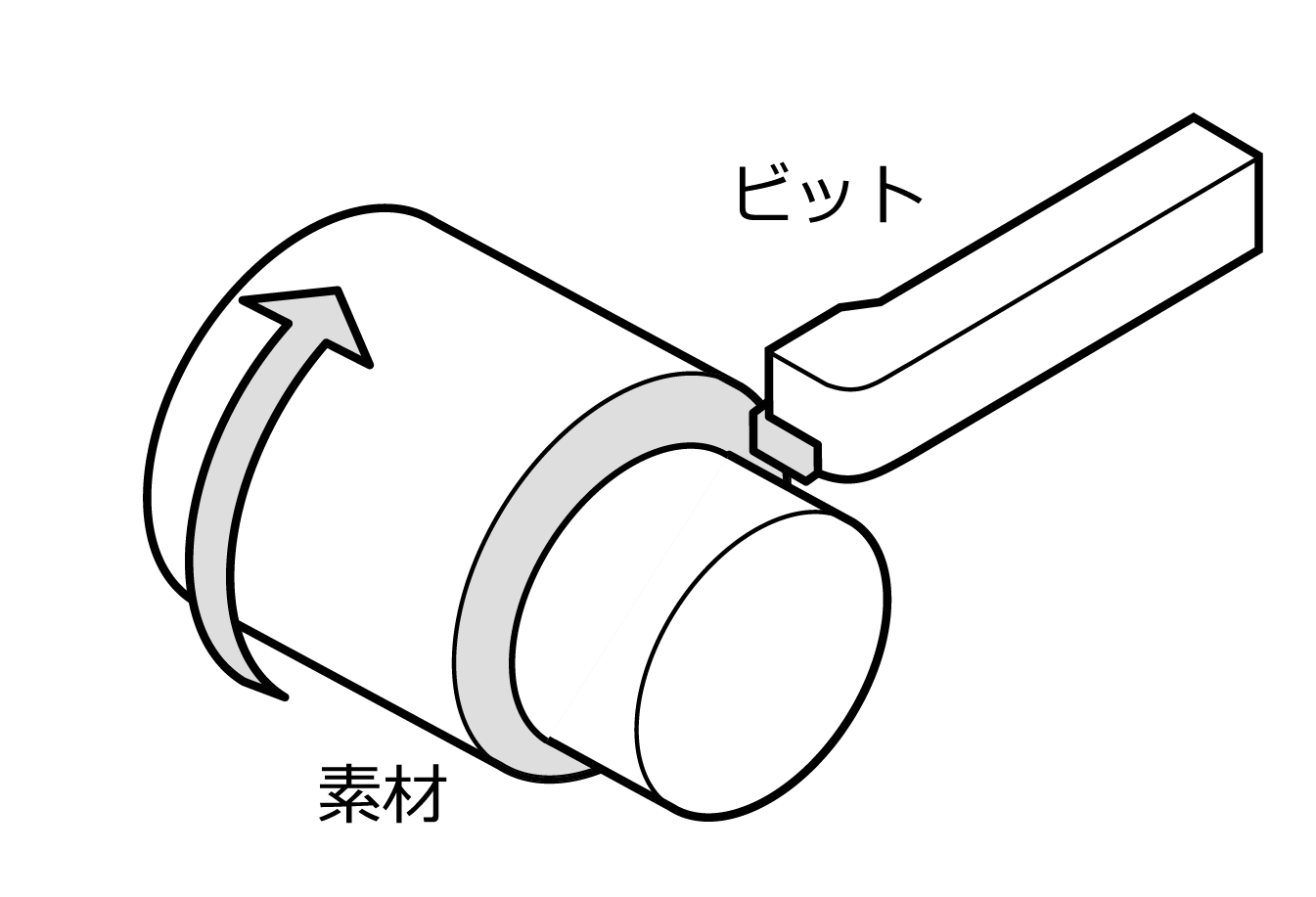

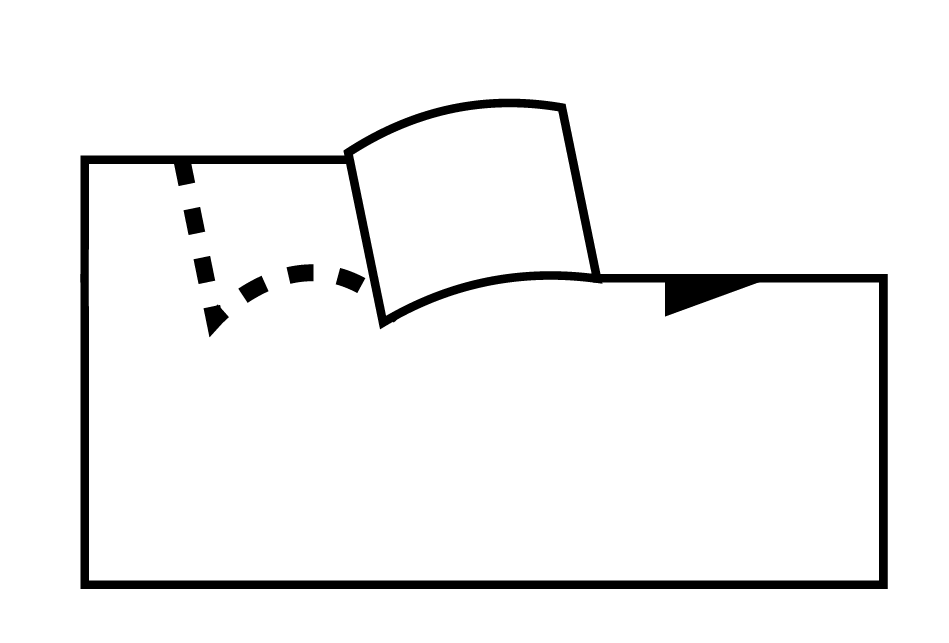

外周加工とは、高速回転する素材に対し、バイトを外側から押し当てる加工方法のことです。

素材の外径を小さくする方向へと削っていきます。

単純に外周を削るだけでなく、外周に段差を付けたり、勾配(テーパ)を付けたりもできます。

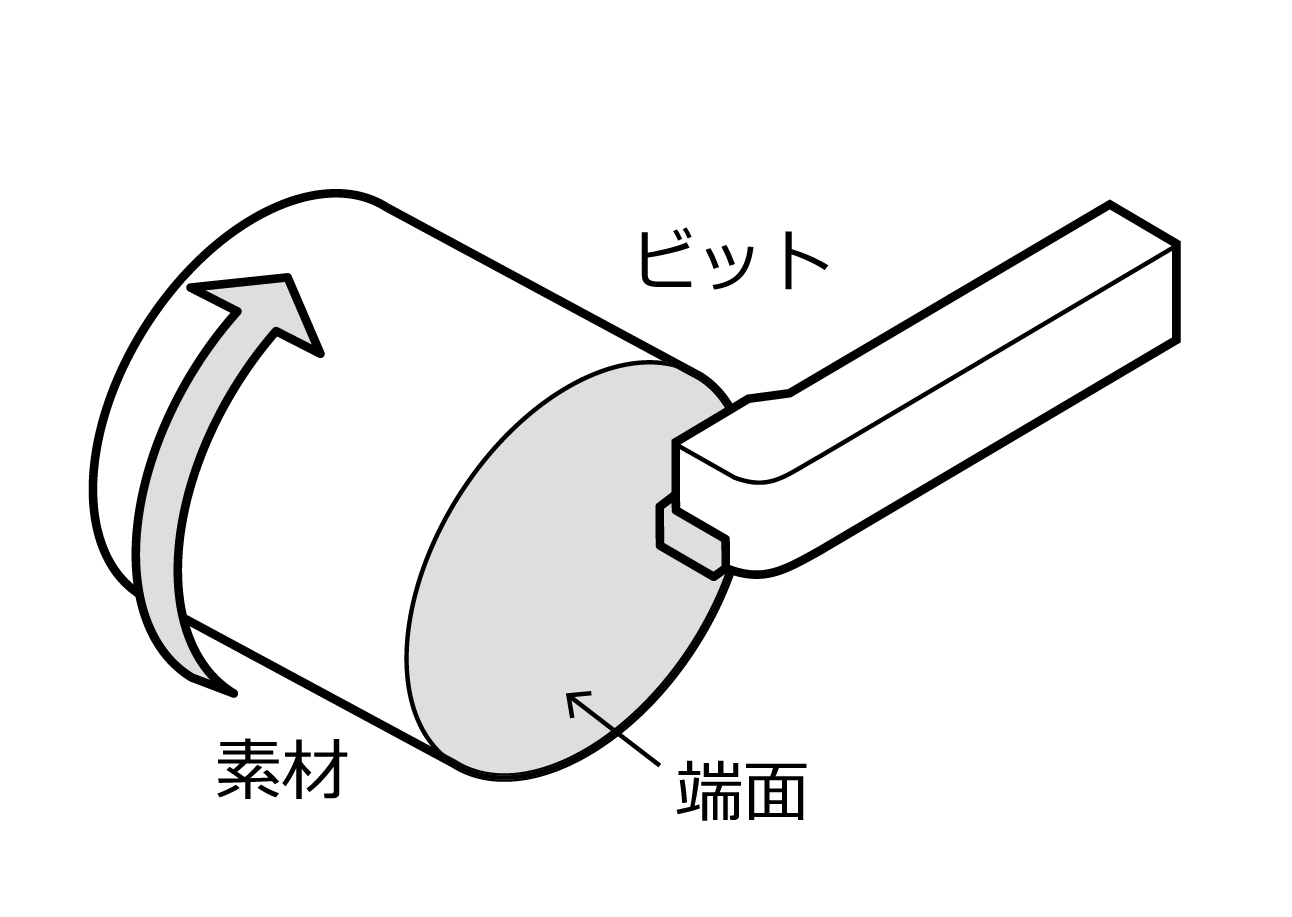

端面加工とは、高速回転する素材の端面に対しバイトを押し当てる加工方法のことです。

端面を平らに整えたり、角を面取りしたりするときに用います。

なお面取りについては、以下のページで詳しく解説しているので参考にしてください。

https://www.xebec-tech.com/study/about_chamfering/

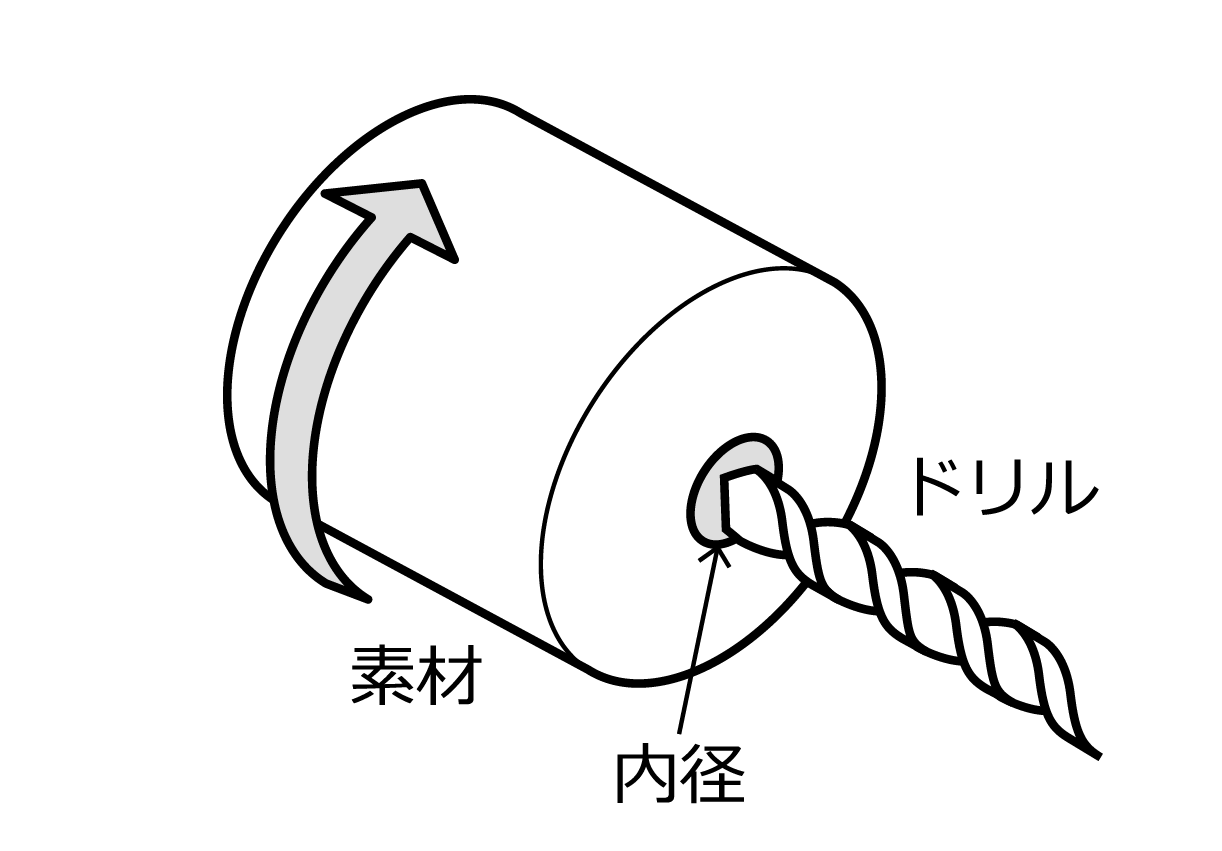

穴あけ加工とは、高速回転する素材に対して穴をあける加工方法のことです。

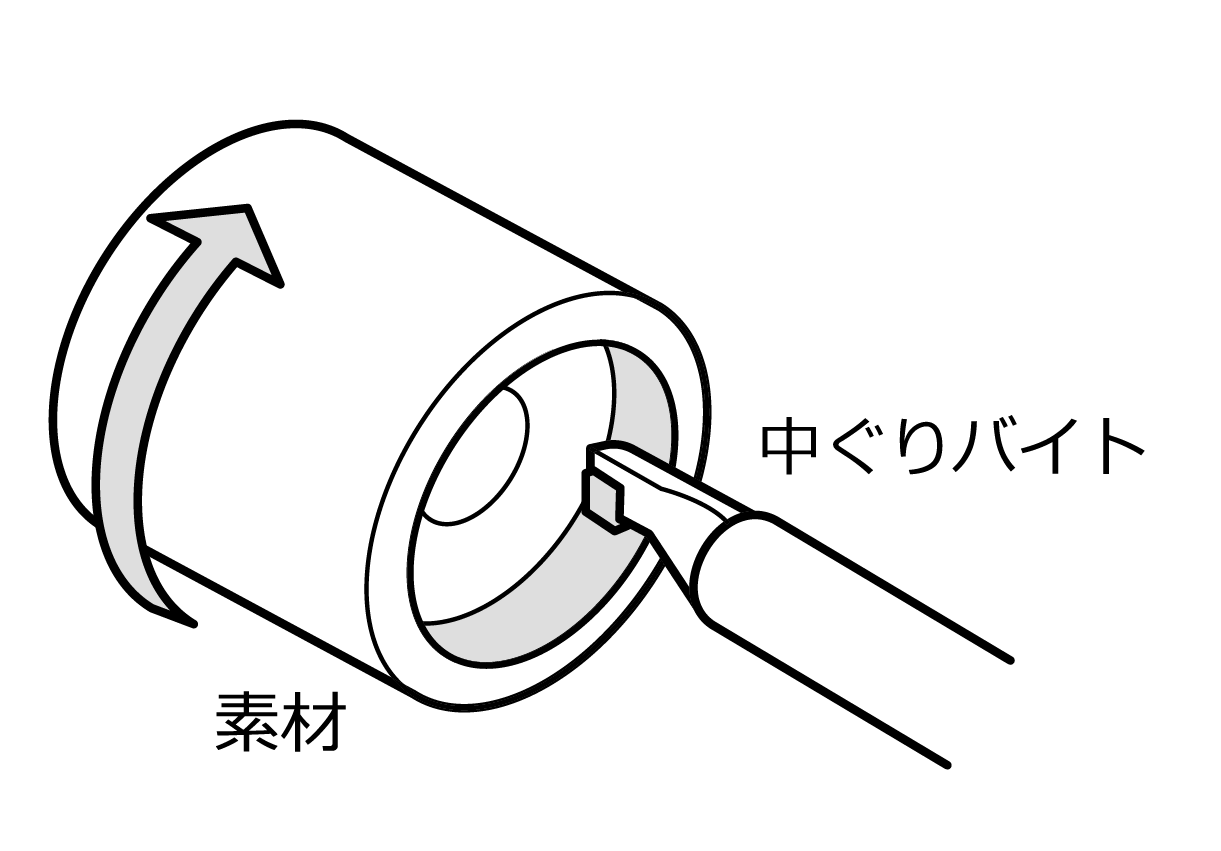

端面に対してドリルを押し当てる単純な穴あけに加え、既にあいている穴の内径を広げる「中ぐり」という加工方法もあります。

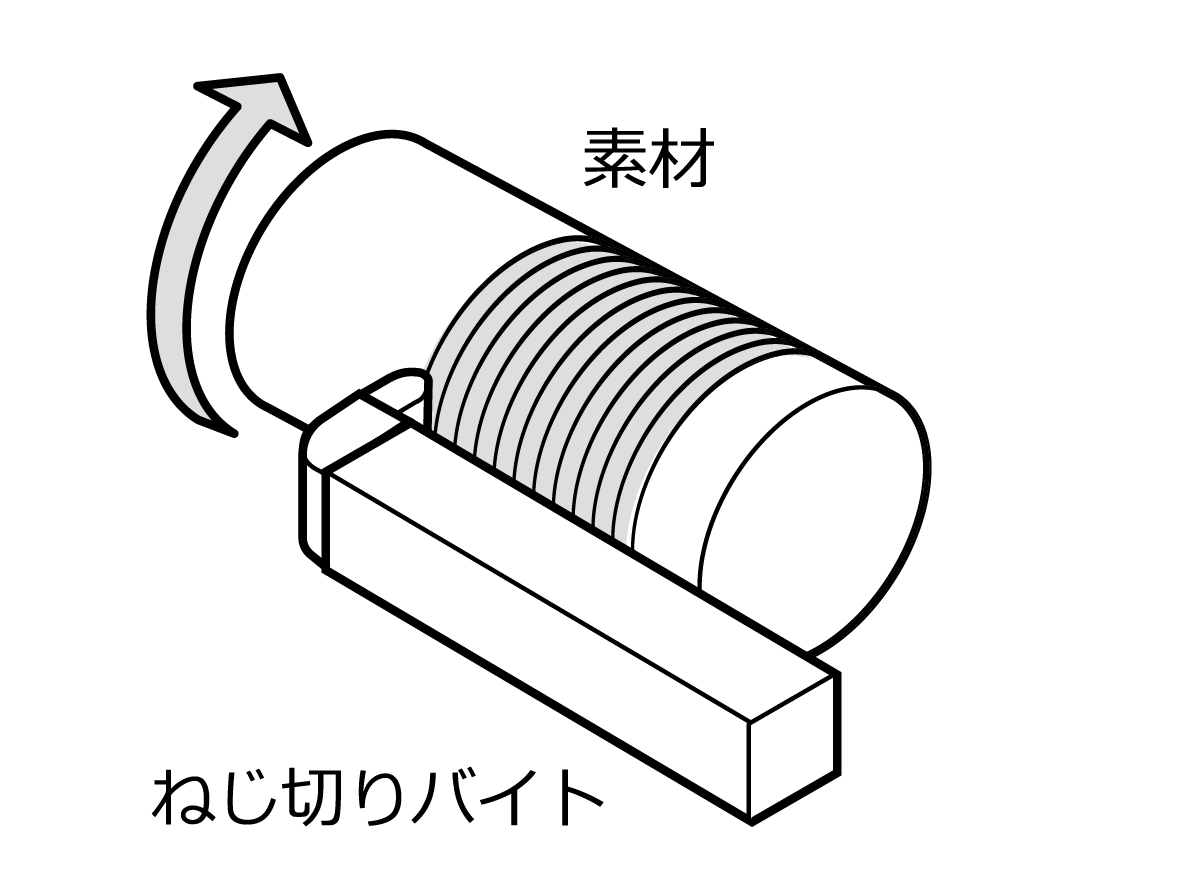

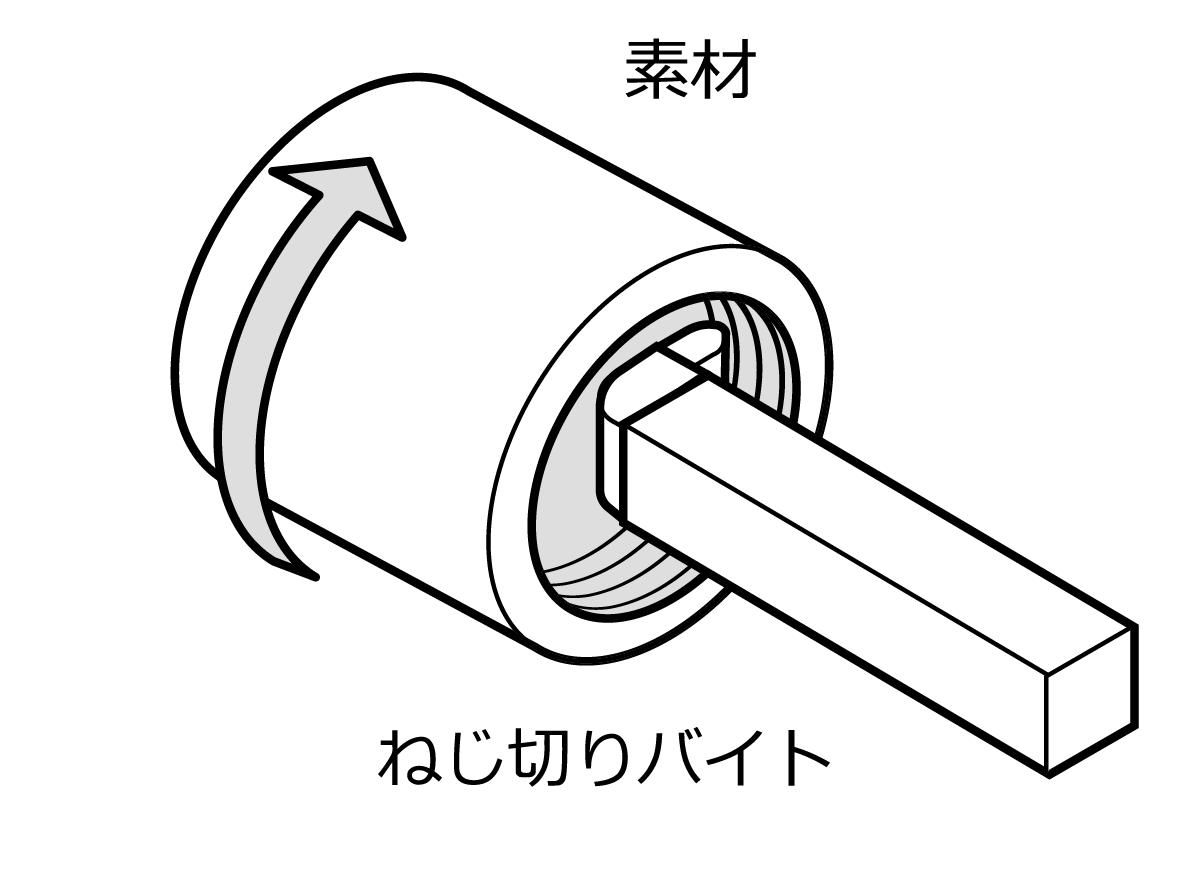

ねじ加工とは、その名の通り素材の外周や内面にねじ山を作る加工方法のことです。

おねじを切る際は外周にバイトを、めねじを切る際は内面にバイトを押し当てます。

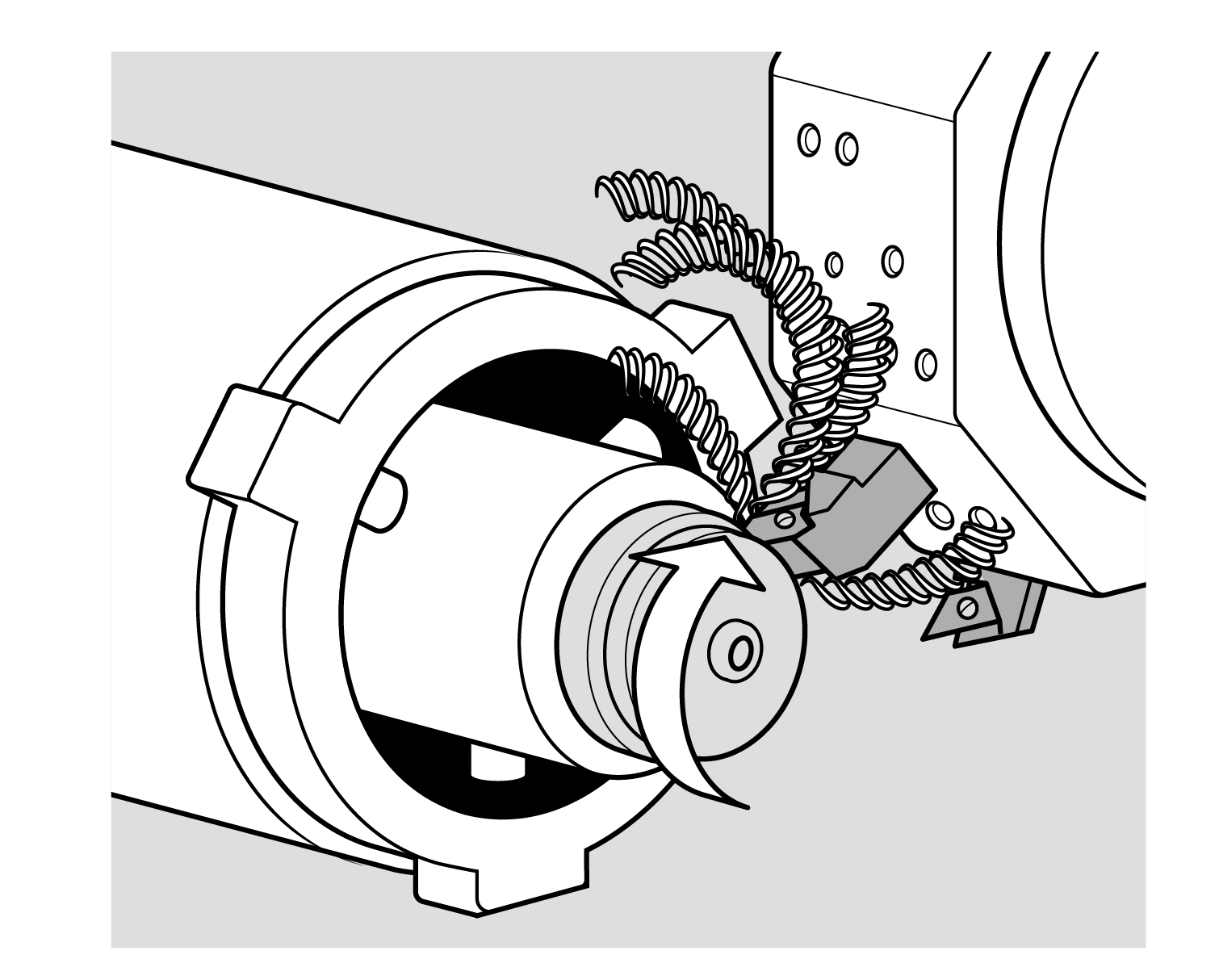

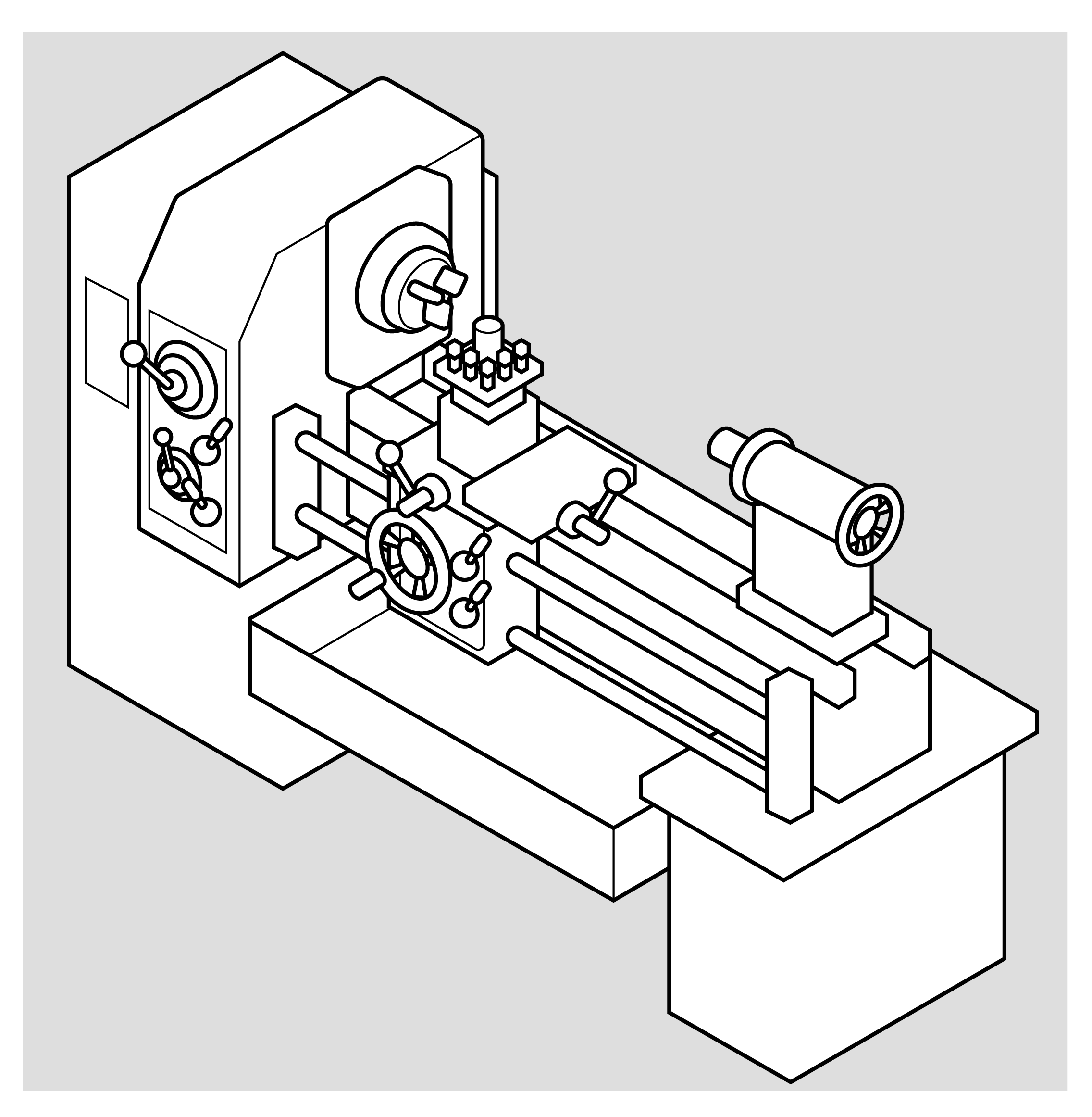

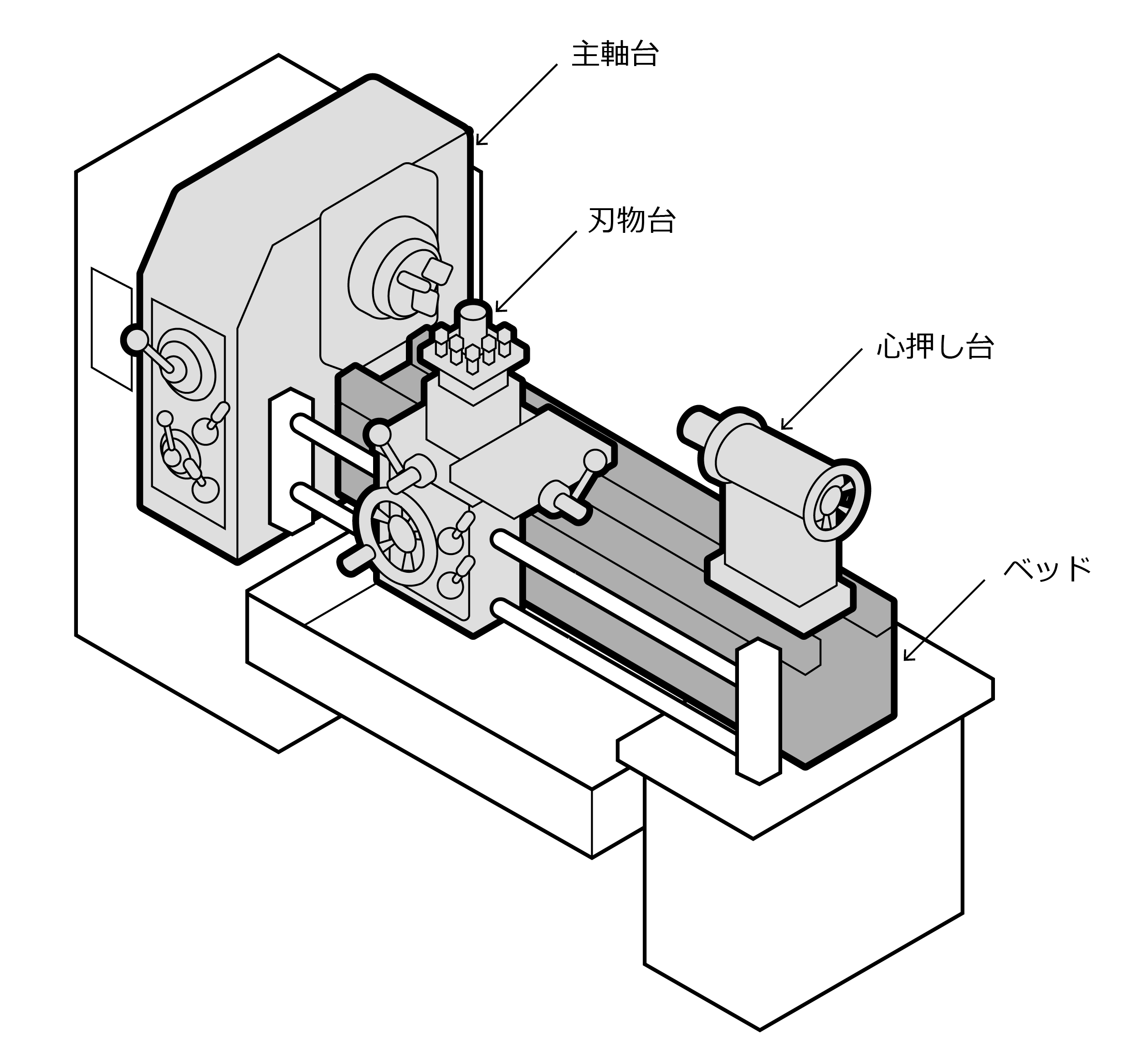

旋削加工には、主に「旋盤」と呼ばれる工作機械が用いられます。

一般的な旋盤は、ベッド・主軸台・刃物台・心押し台から構成されます。

主軸台で素材を回転させ、刃物台に固定したバイトを押し当てる仕組みです。

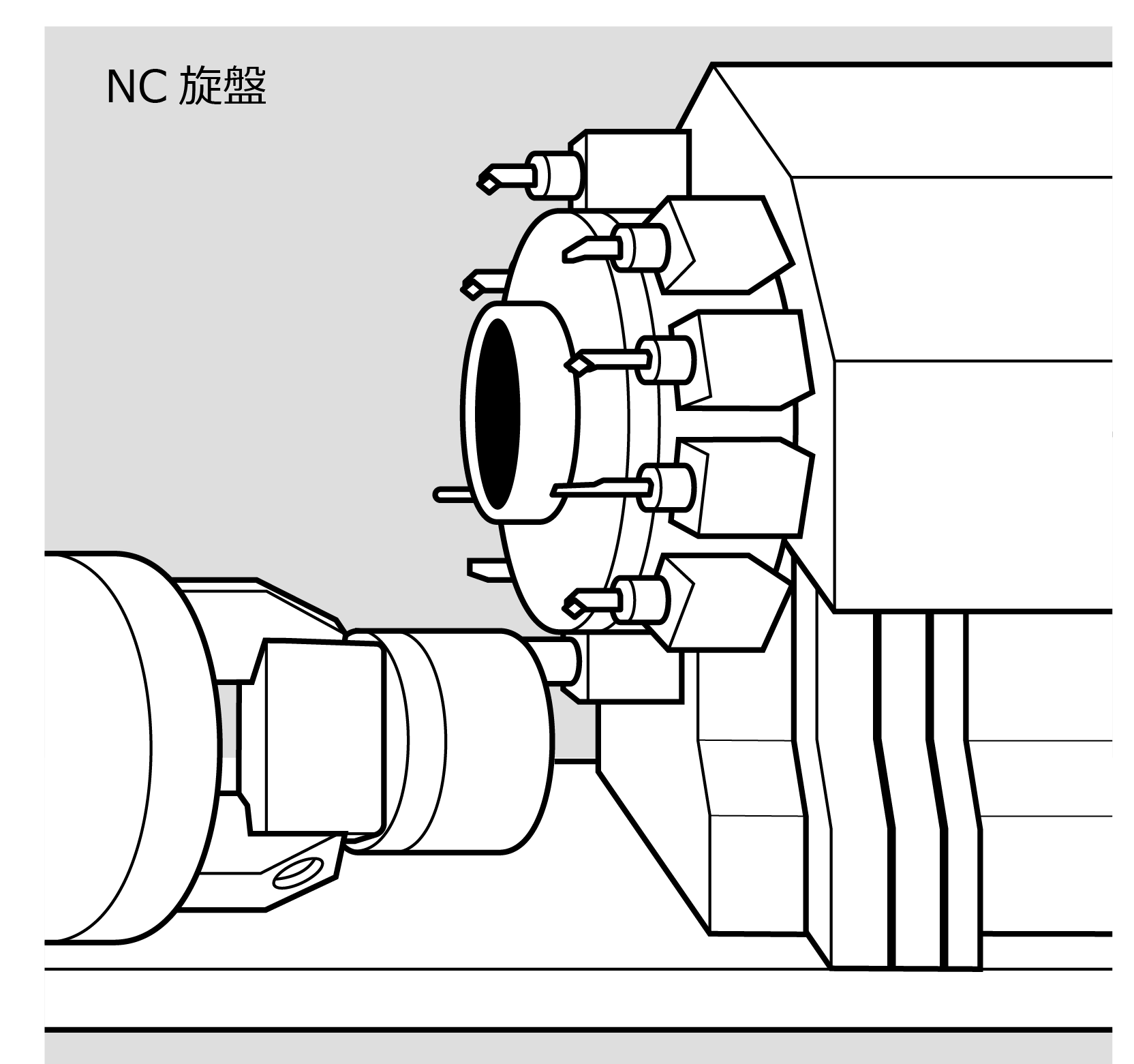

なお近年は、数値制御で加工を行う「NC旋盤」を導入する現場が増えています。

NC旋盤はあらかじめ記録されたプログラムに応じて動作するため、加工精度が安定します。

また、複数のバイトを自動で交換することも可能です。

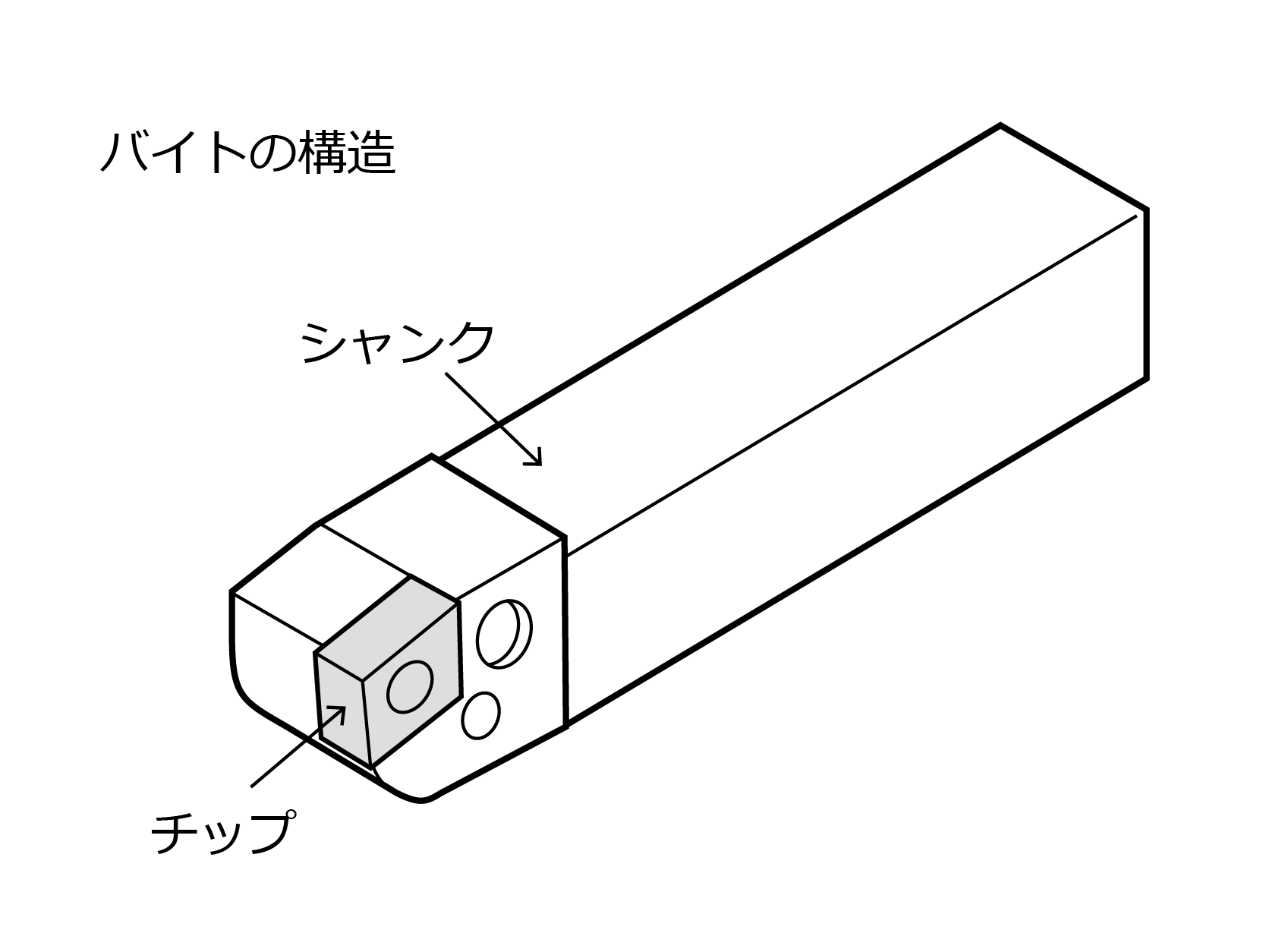

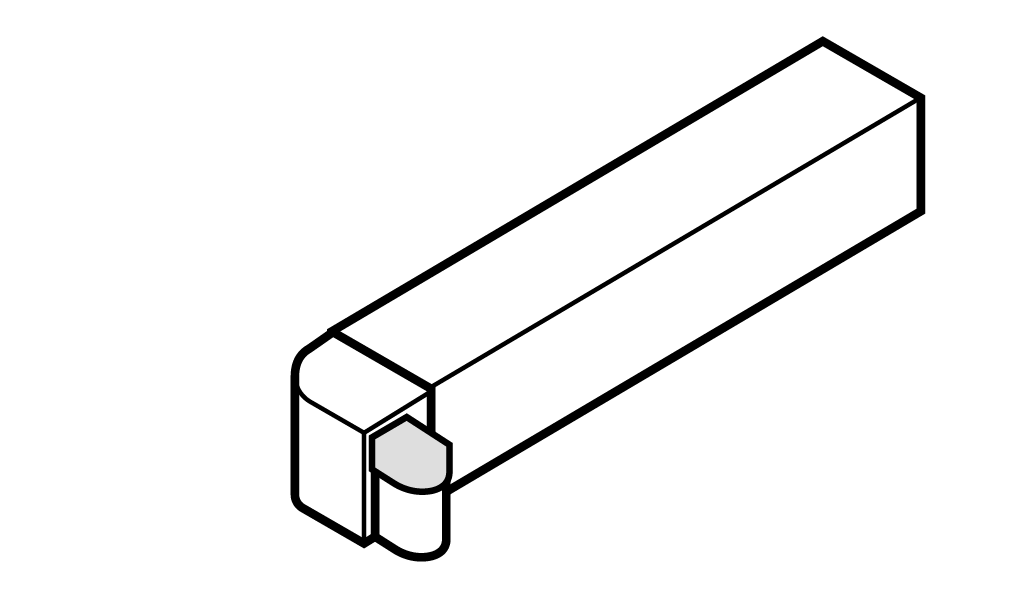

旋削加工に用いられるバイトは、「チップ」と「シャンク」というパーツで構成されています。

チップが実際に素材と接触する刃物で、それをシャンクで支持しています。

チップとシャンクで構成されたバイトを工作機械に固定し、旋削加工を行います。

旋削加工には、主に以下のようなバイトが用いられます。

それぞれ詳しく解説していきます。

【主な用途】

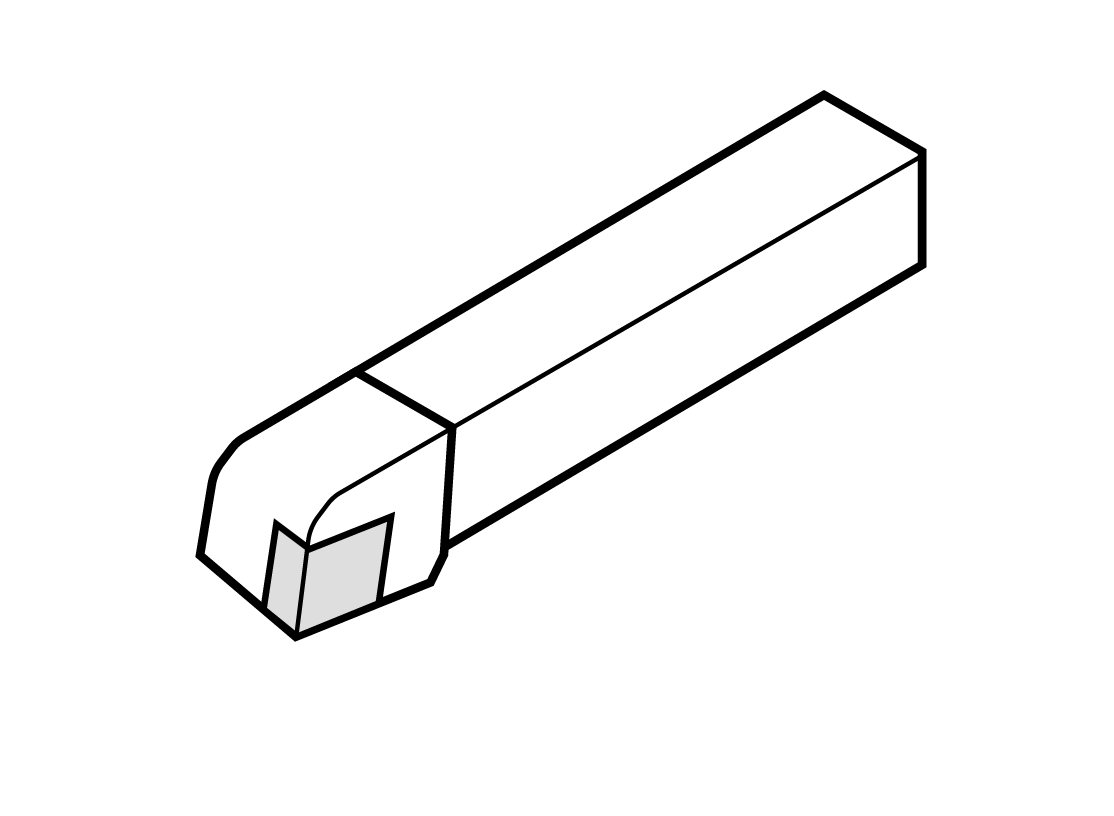

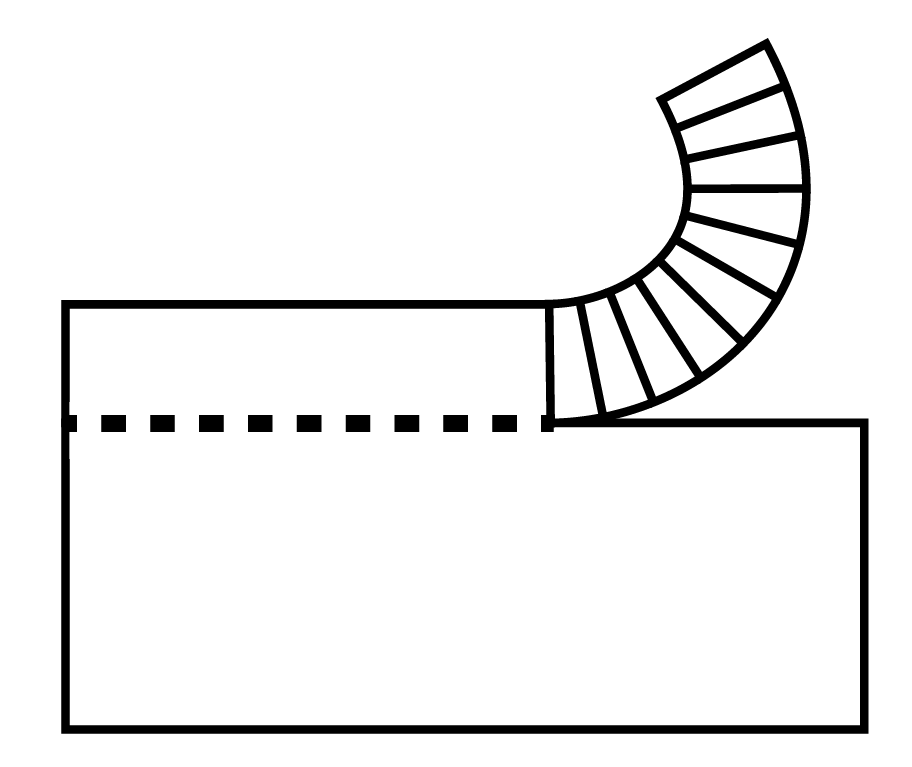

片刃バイトは、片側だけに刃先があるバイトです。

旋削加工においては、最も広く用いられます。

【主な用途】

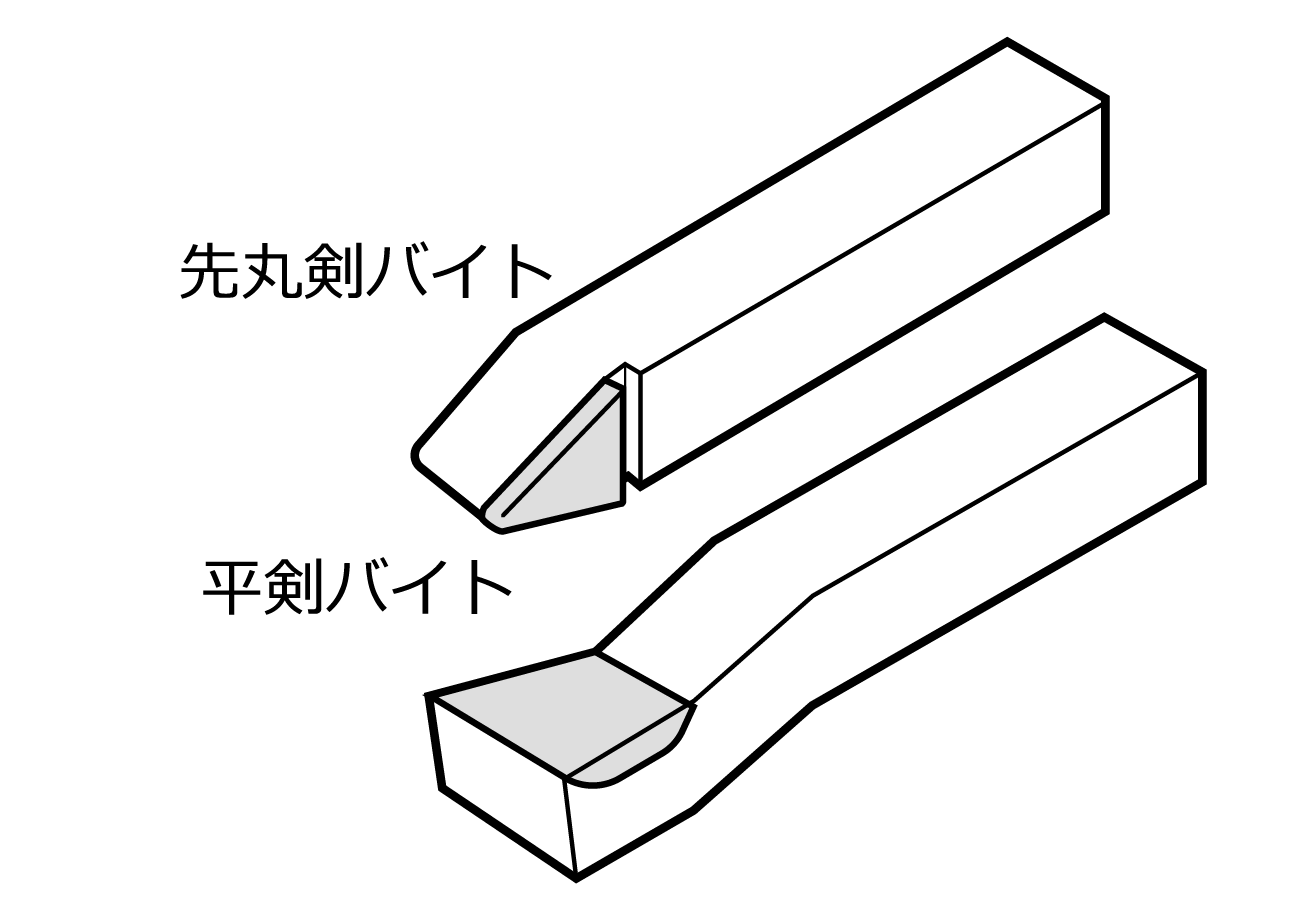

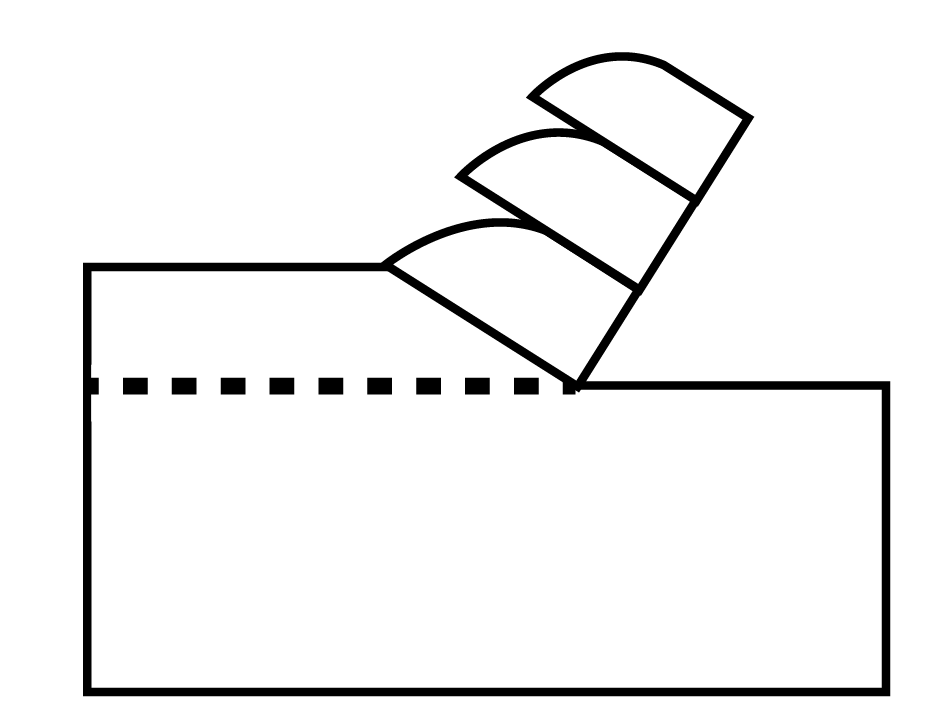

剣刃バイトは、刃先が剣のように尖っているバイトです。

曲面やテーパ面(傾きがある面)など、複雑な面にも対応できます。

【主な用途】

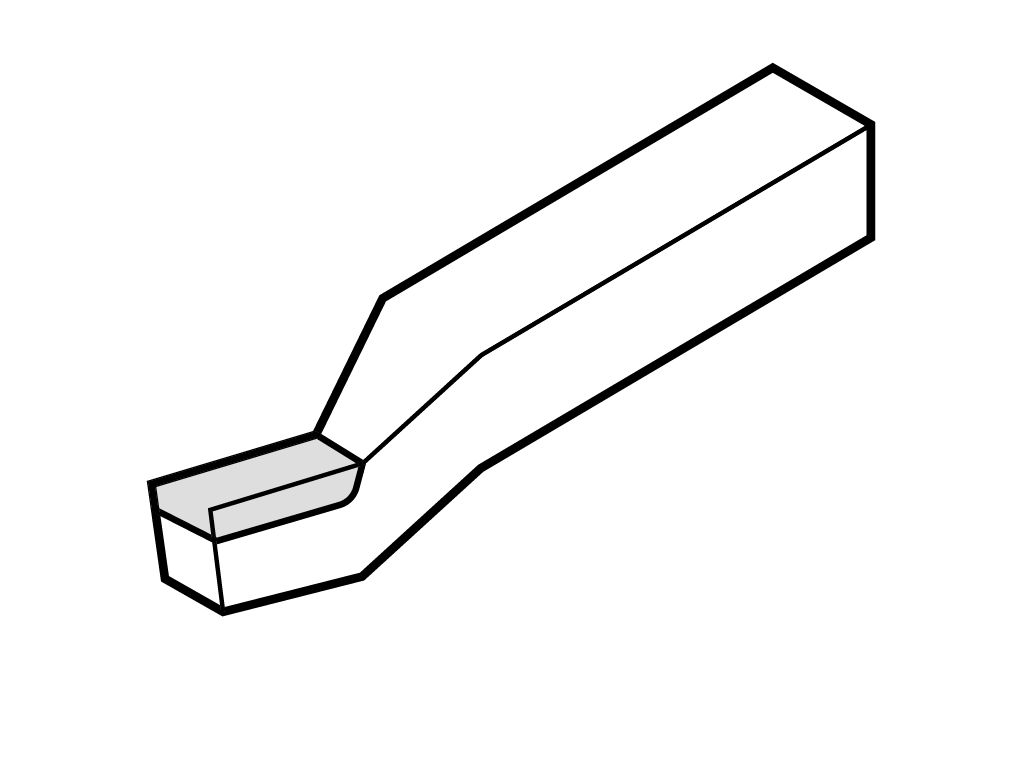

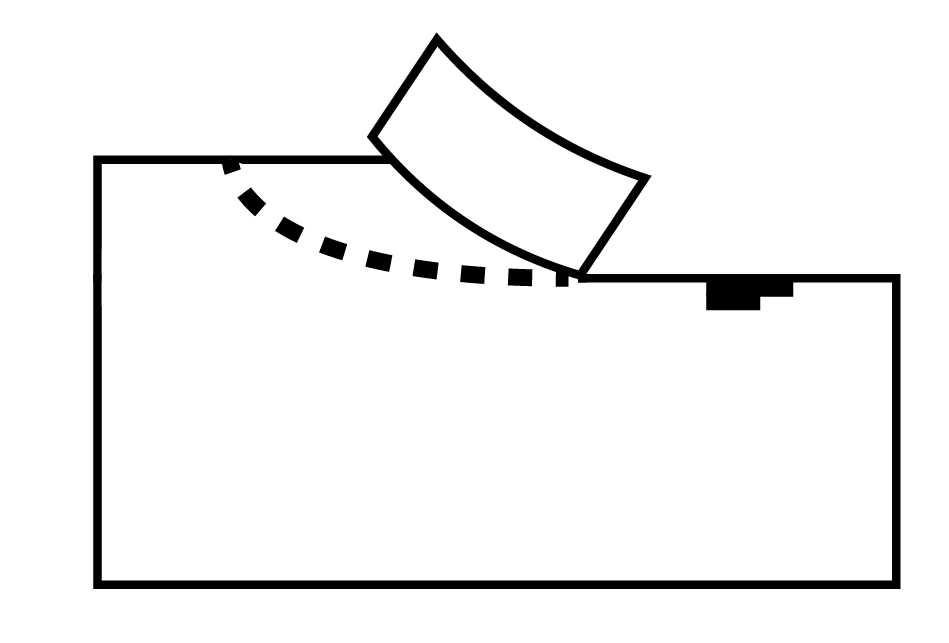

突切りバイトは、刃先が薄くなっているバイトです。薄い形状を活かし、素材の外周に溝入れができます。

【主な用途】

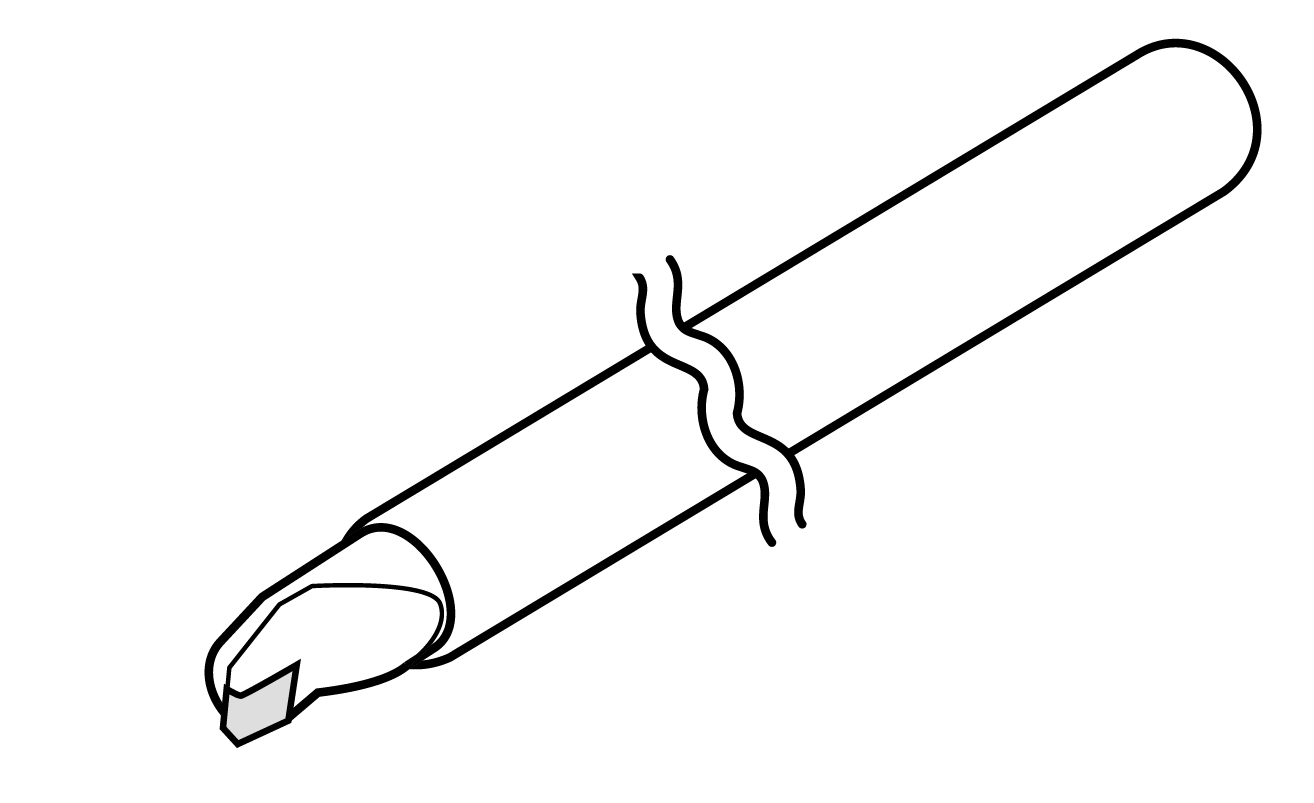

中ぐりバイトは、丸棒型のバイトです。

既にあいている穴の内径に押し当て、穴を大きくするために使います。

また中ぐりバイトは「ボーリングバー」と呼ばれることもあります。

【主な用途】

ねじ切りバイトは、ねじを切るために使います。

おねじ用とめねじ用で分かれているため、それぞれ使い分ける必要があります。

旋削加工を行うと、以下のような種類の切りくずが発生します。

いずれの切りくずも加工精度の低下を招くため洗浄は必須ですが、発生する切りくずの種類は加工状況によって異なります。

そのため、加工時にどのような切りくずが発生しているかを見極めることも重要です。

流れ型の切りくずは、滑らかに繋がった状態です。

切削時の抵抗や変動が少ないときに発生します。

従って、良好な仕上げができている証拠と言えます。

せん断型の切りくずは、バラバラとした粉状です。

切削時の抵抗が不安定なときに発生します。

また、素材の材質が脆いときに発生するのも特徴です。

仕上げの精度は、流れ型の切りくずが発生したときよりも劣ります。

むしれ型の切りくずは、素材表面をむしるように排出されます。

切削に干渉があるときに生じるのが特徴です。

素材表面に傷が残るため、仕上がりとしては良くない状態です。

き裂型の切りくずは、素材表面に食い込むようにボロボロと排出されます。

素材の材質が非常に脆いときに発生するのが特徴です。

素材表面にき裂が残るため、仕上がりとしては最も良くない状態です。

旋削加工は以下の手順で行われます。

それぞれの工程を詳しく解説していきます。

まずは工作機械にバイトを取り付け、ボルトを締めて固定します。

その後、バイトの刃先をセンターに合わせます。

チャックとは、素材や工具を締め付け固定するための装置です。

素材の削りたい部分を外に出し、動かないように固定します。

素材の端面を滑らかにし、長さを調整します(面削り)。

その後、素材の中心にセンタドリルで穴をあけます(心立て)。

センタドリルであけた穴は「センタ穴」とも呼ばれます。

①〜③の工程を終えたら、回転する素材にバイトを押し当て、切削を行います。

切削を行う際は、事前に切削速度・切り込み量・送り量などを検討しておく必要があります。

旋削加工を行う際は、以下のパラメータを検討します。

それぞれ詳しく解説していきます。

切削速度とは、素材を削る際の周速度のことです。切削速度に応じ、加工時間と仕上がりは以下のように変化します。

| 切削速度 | 加工時間 | 仕上がり |

| 速い | 短い | 綺麗 |

| 遅い | 長い | 粗い |

切削速度を上げた方が、短い加工時間で綺麗な仕上がりを得られます。

ただし切削速度を上げるとバイトの寿命は短くなるため、一概に切削速度を上げれば上げるほど良いというわけではありません。

加工時間・仕上がり・バイトの寿命をそれぞれ考慮し、最適な切削速度を定める必要があります。

切り込み量とは、バイトの刃先が素材に当たる面積のことです。

切り込み量が大きいとその分加工時間は短縮されますが、加工面が荒くなったり、刃先に焼け跡が残ったりするリスクがあります。

切り込み量を調整する際は、まずは少なめの切り込み量から始め、徐々に大きくしていくのが基本です。

またバイトや素材の材質も考慮し、適切な切り込み量を設定する必要があります。

送り量とは、主軸1回転においてバイトの刃先が移動する量のことです。

送り量に応じ、加工時間と仕上がりは以下のように変化します。

| 送り量 | 加工時間 | 仕上がり |

| 大きい | 短い | 粗い |

| 少ない | 長い | 綺麗 |

加工時間と仕上がりがトレードオフの関係にあるため、状況に応じて最適な送り量を決定する必要があります。

なお送りには「自動送り」と「手動送り」があります。

一定の速度で送りたい場合は自動送りを、端面削りのように直径サイズが変動する場合は手動送りを選択するのが基本です。

旋削加工における加工時間は、以下の式で算出されます。

加工時間[min]=加工物の長さ[mm]÷(送り量[mm/rev]×主軸回転数[mim-1])

例えば長さ200mmの素材を、送り量0.2[mm/rev]・主軸回転数1000[mim-1]で加工するとします。

加工時間は以下の通りです。

加工時間[min]=200[mm]÷(0.2[mm/rev]×1000[mim-1])=1[min]

上記の式を把握しておくと、加工にかかる時間を簡単に算出できるため便利です。

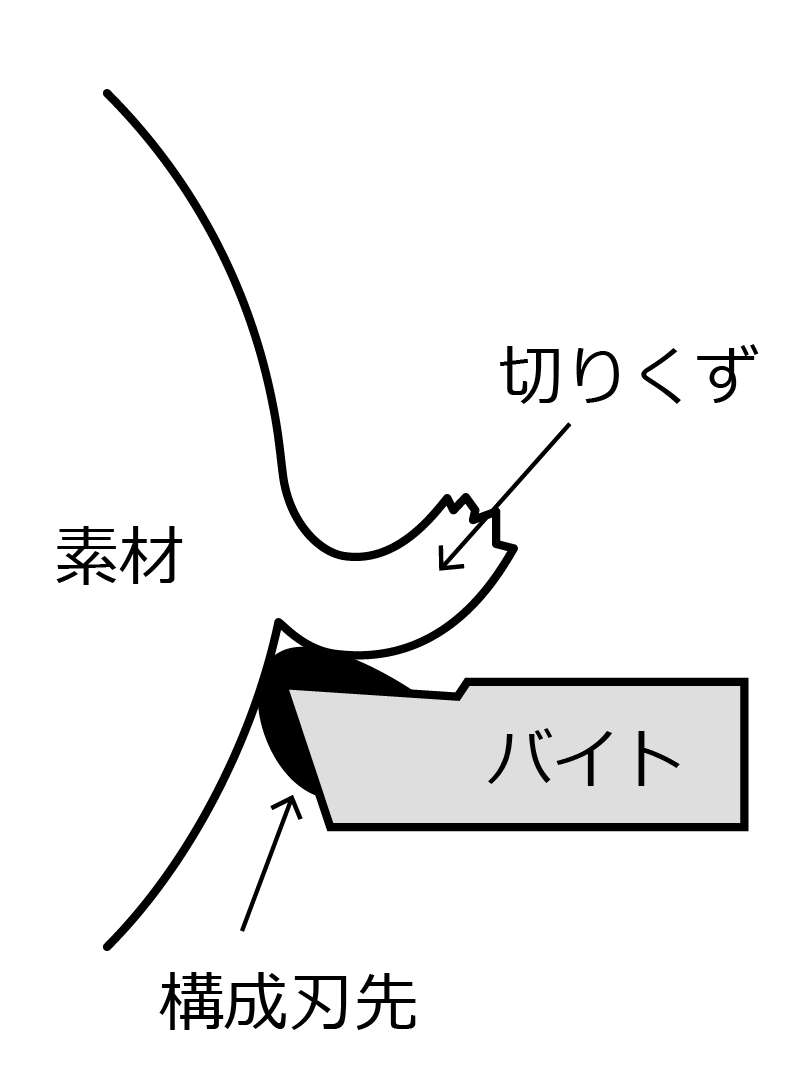

構成刃先とは、素材から出た切りくずがバイトへと溶着してしまった状態のことです。

刃先の形状が変わってしまうため、加工精度の低下を招きます。

構成刃先への対策方法は以下の通りです。

旋削加工には常に構成刃先が生じるリスクがあるため、あらかじめ対策を講じることが重要です。

一口に旋削加工と言っても、外周加工や端面加工など、さまざまな加工方法が存在します。

金属製品を製造するにあたってはあらゆる場面で導入されているため、旋削加工の性質や種類を理解しておく必要があります。