製造現場で避けて通れない課題である「バリ」。

バリが引き起こすトラブルを防ぐためには、バリ取りの重要性を理解し、バリの抑制方法やバリ取り自動化について知ることが品質向上の鍵となる。

本記事では、バリの基礎知識からバリ抑制の方法、さらには最新のバリ取り自動化技術までを網羅的に紹介する。

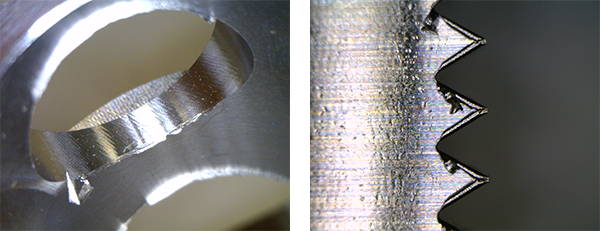

バリとは、金属や樹脂の加工時に発生する意図しない突起を指す。JIS規格では、バリを「かどのエッジにおける、幾何学的な形状の外側の残留物で、機械加工または成形工程における部品上の残留物」と定義している。

また、金属鋳造や樹脂成型で型の隙間から素材がにじみ出ることで発生するバリも存在する。これらのバリは、見た目だけでなく機能にも影響を及ぼすため、適切に管理することが重要である。

→参考記事:「バリ取りとは」

バリは品質面でさまざまなトラブルを引き起こす。以下はその具体例である。

バリが部品の正しい組み付けを妨げる。これにより、部品同士が正確に接合できず、最終製品の機能や耐久性に悪影響を及ぼす。例えば、自動車のエンジン部品や電子機器の精密部品などでは、バリが原因で誤作動や破損が生じることもある。

鋭利なバリは摺動部などで性能に影響を与える。摺動部にバリが残っていると、摩耗や破損が早まり、製品の寿命を縮める原因となる。また、バリがあることで摩擦が増加し、エネルギー効率が低下することもある。

薄く強度のないバリが意図せず取れ、部品を傷付けたり流路を塞ぐことがある。これにより、機械の故障や性能低下を引き起こす可能性がある。例えば、バリが油圧システムや燃料系統の流路を塞ぐと、重大な機能障害を引き起こす。

特に金属素材のバリは鋭利で、人の肌を傷つける。工場内での労災や、製品使用者が怪我をするリスクが高まる。家庭用電化製品や自転車などの消費者製品では、バリが原因でユーザーが怪我をすることもある。

生産現場ではバリ取りの具体的方法が指定されず、作業者の経験に依存することが多い。そのため、曖昧な指示がトラブルや効率低下を引き起こす。近年では、細かいルールや規格を設ける企業が増えている。

バリ取りは品質向上、安全性確保、生産効率向上において重要である。特に、航空宇宙産業のような高精度が要求される分野では、バリ取りが一層重要視されている。

バリの抑制は、素材・形状・加工の3つの側面からアプローチできる。

切削・研削・プレス加工などでは、素材の塑性変形によりバリが発生する。塑性変形しにくい素材を選ぶことで、バリの抑制は可能である。ただし、塑性変形しにくい素材は加工が難しくなりやすい。また、求められる機械的性質を満たしつつバリが発生しにくい素材を選ぶのは難しい場合も多い。素材によるバリ抑制が実現できるのは限定的な条件下のみであることに留意する必要がある。

小さな形状変更でもバリ抑制につながる。バリは鋭角のエッジ上で大きくなりやすい。したがって、素材の加工面を鈍角化させることでバリ抑制効果を期待できる。例えば、隅Rや面取り、加工部の平面化などが有効である。また、形状によってバリを抑制する場合、前加工の精度や品質要求を見直すことも重要である。前加工で発生したバリが大き過ぎると、工具によってはバリが取れないこともある。さらに、ピン角確保などの品質要求が厳し過ぎると、工具でバリを取ったとしても微細な2次バリでNGとなるケースも多い。設計の段階からバリについて考えておく必要がある。

工具を変更したり、加工の軌跡を変更したりすることでバリを小さくすることができる。特にエンドミルなどの回転工具では、ツールの回転方向と刃物の移動方向の組み合わせによる抑制が効果的である。急激な加工を控えることもバリ抑制に効果がある。具体的には、1回の加工における削り代を小さくしたり、送り速度を下げたりする方法である。組織の塑性流動の量を小さくすることでバリを小さくできる。また、バリを小さくするだけでなく、取りやすくするアプローチも有効である。具体的には、加工の順番や刃物の送り方向を調整し、バリの出る向きを変える方法がある。

これらの方法を駆使してもバリの発生を完全には防げないが、設計や加工の段階でバリを考慮することで、発生するバリを小さくし、影響を最小限に抑えることが可能である。バリに関する知識を設計や生産技術部門とも共有することが重要である。

バリ取り自動化は、工作機や専用機を用いてバリ取り作業を自動化することである。従来は手作業で行われていたが、自動化により効率が向上する。特に大量生産の現場では、自動化が生産性を大幅に向上させる。

バリ取りを自動化することで以下のメリットがある。

・加工時間の短縮: 自動化により、人の手を介さずに効率的に作業が行える。これにより、全体の生産サイクルが短縮される。

・製品の品質安定: 自動化することで品質のバラつきを抑え、安定した製品品質が確保される。これにより、製品の信頼性が向上する。

・人件費削減: 自動化により、従来バリ取り作業に従事していた人員を他の作業に回すことができ、人件費の削減につながる。また、人手不足の解消にも寄与する。

→参考記事:バリ取り自動化とは

バリ取りの自動化には以下の手法がある。

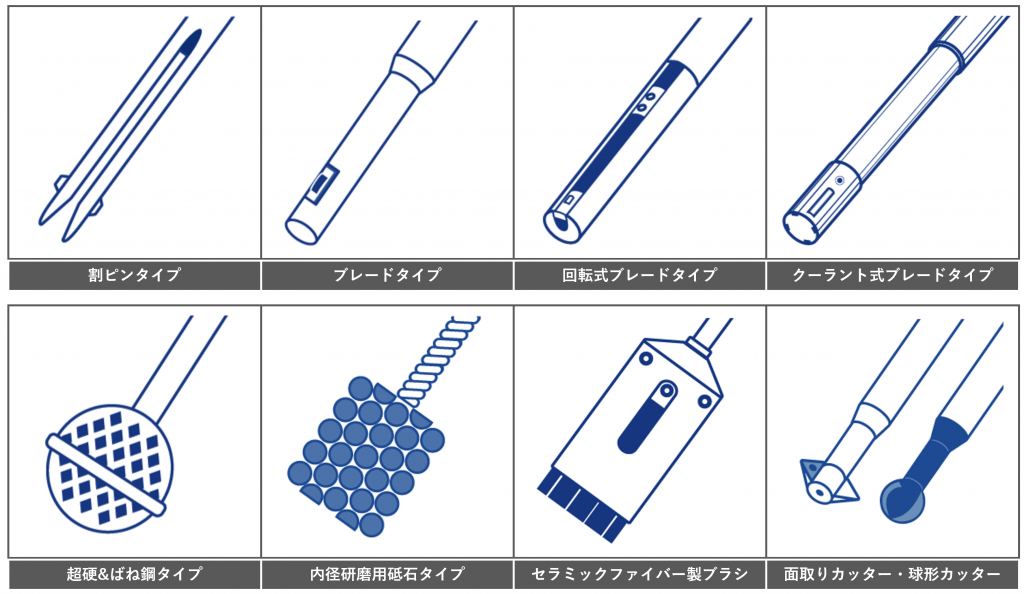

マシニングセンタや複合旋盤などの工作機にカッターやブラシを取り付けてバリ取りを行う。以下のような種類のツールが存在する。

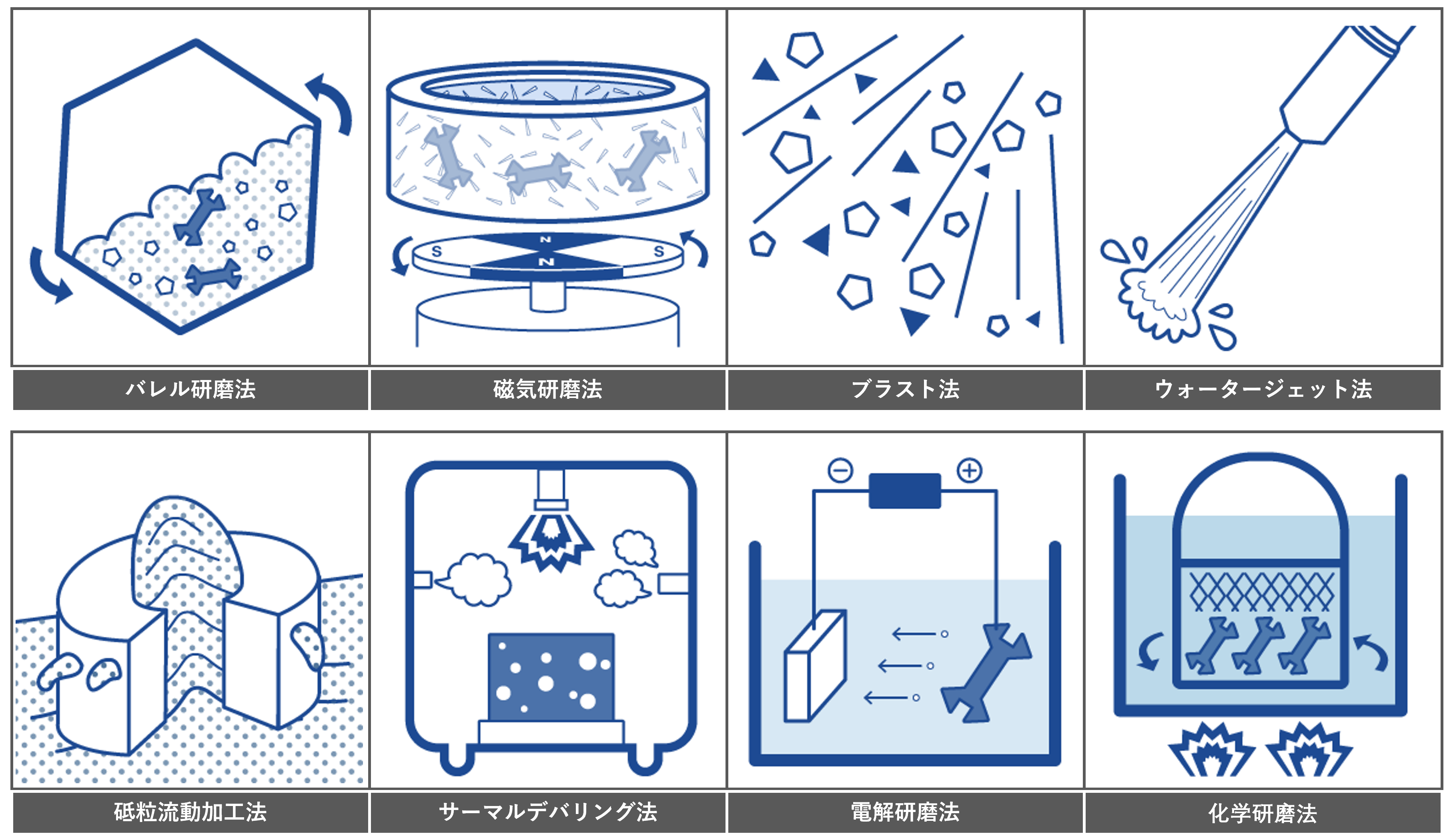

バレル研磨法、磁気研磨法、ブラスト法、ウォータージェット法、砥粒流動加工法、サーマルデバリング法、電解研磨法、化学研磨法などがある。

ロボットアームに研磨工具や回転ブラシを取り付けてバリ取りを行う。ロボットアームの小型化により、小規模な設備でも実施可能である。

バリ取りの重要性を理解し、適切な抑制方法と自動化技術を導入することで、製品の品質向上と生産効率の向上が期待できる。製造プロセスの一環として軽視されがちなバリ取りを見直し、効果的な対策を講じることが、品質向上の鍵となるだろう。

このウェブサイトのコンテンツは、当社の価値観や活動を反映しております。

無断での転載や使用は一切禁止します。

転載を希望する場合は、事前の連絡と許諾の取得をお願いします。