バリ取りの常識を変える 株式会社ジーベックテクノロジーです。

弊社は、バリ取り工具の製造・販売を通して「バリ取り」を専門的に追及してきました。

従来まで手動で行うのが主流だったバリ取りですが、近年は自動化技術が注目されています。

バリ取りを自動化することで、加工時間の短縮や人件費の削減が可能です。

ここではバリ取り自動化のメリットや具体的な手法について解説します。

より詳しく知りたいという方は、弊社主催のオンラインセミナー(無料)へぜひご参加ください。

目次

・1.バリ取り自動化とは?

・2.バリ取りを自動化するメリット

・3.バリ取り自動化の手法

・L ①.工作機を使ったバリ取り自動化

・L ②.専用機を使ったバリ取り自動化

・L ③.ロボットアームを使ったバリ取り自動化

・4.まとめ

バリ取り自動化とは、その名の通りバリ取りを自動で行うことです。

具体的には、工作機や専用機などを使い、自動でバリ取りを行います。

従来までバリ取りは、人が手作業で行うのが一般的でした。

バリの発生状態によって、細かな調整が必要だからです。

しかし、手作業でのバリ取りには膨大な時間がかかります。

加えて技術も要求されるため、誰でも行える作業ではありません。

そこで、近年は生産現場においてバリ取りを自動化する動きが進んでいます。

バリ取りを自動化するメリットは主に以下の3つです。

それぞれのメリットについて詳しく解説していきます。

手作業でのバリ取りは、どうしても時間がかかります。とくに大量生産ともなると、作業時間は膨大です。

バリ取りを自動化してしまえば、加工時間は人に依存しません。

人が介入しないことで、加工時間の短縮につながります。

手作業でのバリ取りは、作業者の裁量や技術によって品質にバラつきが生じます。

とくに複数人がバリ取り作業に介入する場合、全ての製品を同じ品質に仕上げるのは難しいです。

バリ取りを自動化してしまえば、機械による作業となるため、品質のバラつきはほとんど生じません。

品質が担保されれば、品質検査の簡略化にもつながります。

バリ取りを自動化すれば、従来までバリ取り作業に充てていた人員が不要となります。

人手不足に悩まされる現場も、人員を有効活用できます。結果的に人件費の削減にもつながりやすいです。

バリ取りの自動化には、大きく分けて3パターンがあります。

それぞれ具体的なイラストとともに解説していきます。

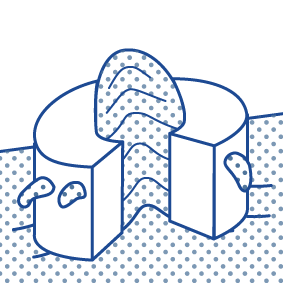

マシニングセンタや複合旋盤などの工作機を用い、バリ取りを自動化します。

具体的には工作機にカッターやブラシなどを取り付け、バリ取りをします。

既に工作機を保有していれば、新たな設備を導入する必要がない点がメリットです。

工作機に取り付けるのは以下のようなツールです。

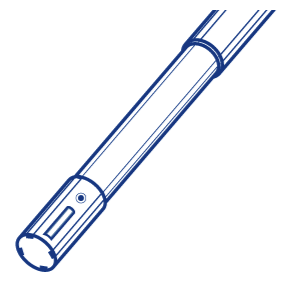

刃が割りピン形状になっており、ばねのような動きをします。

主にドリルで加工した穴(2次加工穴)のエッジに対して用います。

回転させながら穴へと挿入すると、刃が接触してバリが除去される仕組みです。

内蔵されたばねによってブレードが押し出されるツールです。

主にドリルで加工した穴(2次加工穴)のエッジに対して用います。

バネの力で刃をバリへと押し当て、バリを除去する仕組みです。

内蔵されたばねによって回転式ブレードが押し出されるツールです。

通常のブレードタイプと違うのは、ブレード自体が回転する点です。

回転させながらドリル穴(2次加工穴)へと押し込み、刃と接触した力でバリを除去します。

圧力媒体部よって内蔵されたブレードが押し出されるツールです。

主に内径・交差穴に対して用います。

刃と内径エッジを接触させ、バリを除去します。

超硬のカッターがバネ鋼のシャフトで支持されたツールです。

主にドリルで加工した穴(2次加工穴)のエッジに対して用います。

刃をバリへと押し当ててバリを除去する仕組みですが、バネの弾性があるためビビリが生じません。

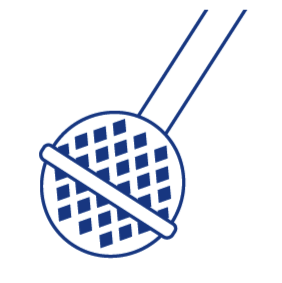

ナイロン樹脂の表面に砥石を放射状に配置したツールです。

主に内径・交差穴に対して用います。

回転させながら砥石を内径エッジに接触させ、バリを除去する仕組みです。

専用カッターとオーダーメイドのパスプログラムがセットになったツールです。

主にドリルで加工した穴(2次加工穴)のエッジに対して用います。

パスプログラムで制御することで、斜め穴や偏心穴などに対しても適用できるのが特長です。

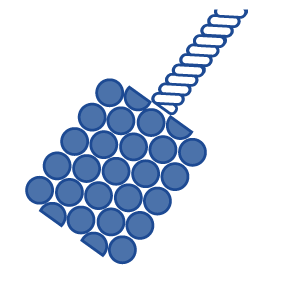

セラミックファイバーと専用スリーブで構成されたツールです。

加工物表面のバリに対して用います。

ツールを回転させながらブラシ先端をエッジに接触させ、バリを除去する仕組みです。

先端にセラミックファイバーを取り付けたツールです。

主に内径・交差穴に対して用います。

回転させたブラシを広げ、ブラシ先端を内径エッジに接触させ、バリを除去する仕組みです。

セラミックファイバーと専用シャンクで構成されたツールです。

加工物の表面および側面に対して用います。

ツールを回転させながらブラシ先端をエッジに接触させ、バリを除去する仕組みです。

面取りカッターや球形カッターは、バリ取りと面取りを同時に行えるツールです。

面取りを兼ねた加工ができるため、加工時間を短縮できるのが特長です。

ただし、多くの面取りカッター・球形カッターでは、面取り時に2次バリが発生する可能性がある点に留意しましょう。

「XEBECバリレス面取りカッター」のような、バリを抑えるタイプの面取り工具を使うことで、2次バリは抑制することができます。

専用機を使ったバリ取りの自動化手法もあります。

別途設備を導入する必要がありますが、手作業よりも効率的にバリ取りを行える場合があります。

バレル研磨法は、バレル槽に加工物・研磨メディア・水・コンパウンドを入れ、回転や振動を与える手法です。

加工物と研磨メディアが擦れ合うことで、バリが除去されます。

バリ取りに加え、研磨やエッジ仕上げなどもまとめて済ませられます。

また一度にたくさんの加工物を投入できるため、量産品の加工にも最適です。

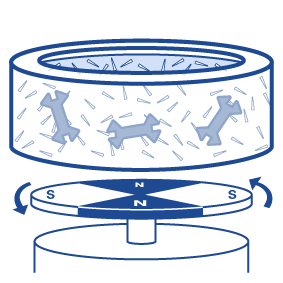

磁気研磨法は、バレル槽に加工物・磁性メディア・洗浄液を入れ、磁力でバレル槽を回転させる手法です。

加工物と磁性メディアが擦れ合うことで、バリが除去されます。

バレル研磨法と同じく研磨やエッジ仕上げなども同時に行うことができて、かつ量産品の加工にも適しています。

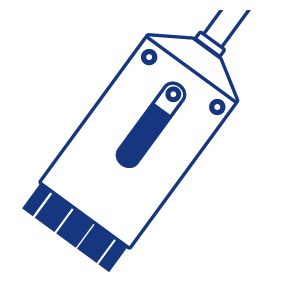

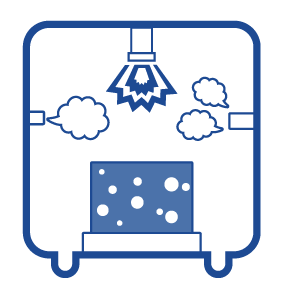

ブラスト法は投射材を遠心力で加速させ、加工物の表面に衝突させる手法です。

投射材が加工物に当たったときの力でバリが除去されます。

投射材を噴射する広さを変えることで、加工範囲の調整が可能です。

ウォータージェット法はノズルから勢いよく水を噴射し、加工物の表面に衝突させる手法です。

水が加工物に当たったときの力でバリが除去されます。

装置と水だけで完了する簡易さが特長です。

砥粒流動加工法は磁性メディアを含んだ粘弾性媒体を、加工物の内径に押し流す手法です。

磁性メディアとバリがぶつかり合うことでバリが除去されます。

複雑な形状の穴にも対応できる点が特長です。

サーマルデバリング法は、加工物を燃焼させてバリを除去する手法です。

瞬間的な加熱であるため、加工物本体は燃焼させず、バリのみを燃焼させられます。

工具が届かない深い位置にあるバリも除去可能です。

ただし、厳重な安全管理が求められる点に留意する必要があります。

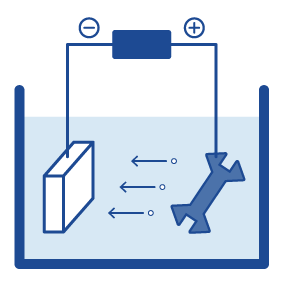

電解研磨法は直流電流を用いた手法です。

工作物を陽極、電極を陰極とし、電解液を介して直流電流を流すことでバリを溶かします。

処理時間が短く、量産品の加工にも適しています。

化学研磨法は、熱エネルギーを使った手法です。

処理槽に研磨液・基本液・水を加え、沸騰させた状態で加工物を投入します。加

工物表面を僅かに溶かす手法であり、表面の平滑化にも適しています。

ロボットアームを使うことでも、バリ取りは自動化できます。

ロボットアームに研磨工具や回転ブラシを取り付け、自動制御でバリ取りを行う仕組みです。

近年はロボットアーム本体の小型化も進んでいるため、比較的小規模な設備でも実施できます。

ただし、現状の制御技術だと、複雑な部位のバリ取りや精密なバリ取りが難しい状況にあることも多いです。

まだ広く普及していないバリ取り手法ですが、今後期待されているバリ取り自動化手法です。

「自動化」と聞くと一見ハードルが高そうに思えますが、バリ取りにおいては既にさまざまな手法が開発されています。

導入にコストはかかりますが、バリ取りの自動化は生産現場の課題を解決してくれるでしょう。

具体的にどのような自動化手法を導入すべきかは、加工したい製品や現状の設備によって異なります。

バリ取りの自動化についてより詳しく知りたい場合は、弊社主催のオンラインセミナー(無料)へぜひご参加ください。