株式会社ジーベックテクノロジーです。

弊社は、穴あけ加工後のバリ取りを自動化する「XEBEC裏バリカッター&パス」を発売している工具メーカーです。

ここでは、穴あけ加工(ドリリング)の方法と種類を紹介します。

穴あけ加工は、主に以下の手順で行います。

穴あけ加工には電動ドリルなどを使う方法もありますが、ここで紹介するのは製造現場で多く採用されているボール盤を使った方法です。

ドリル先端のブレをなくすために、あらかじめポンチと呼ばれる浅い穴をあけておきます。

ドリルをボール盤へと取り付けます。多くのボール盤は、チャック(締め付け)でドリルを固定します。

加工する穴径や素材に応じ、ドリルの回転数を決定します。ドリルの回転数はメーカーカタログで指定されているのが一般的です。

ドリルが素材へと届くよう、ボール盤のテーブルの高さを調整します。

バイスと呼ばれる固定具を用い、素材を固定します。この段階で、最初に設けたポンチへとドリルの先端が当たるよう位置を調整します。

ドリルの先端へと切削油を塗布します。切削油は潤滑や冷却の役割を果たすため、穴あけ加工時には必須で用いる必要があります。切削油については以下の記事で詳しく解説しているので、こちらも参考にしてください。

ドリルを回転させ、レバーを降ろして素材へと押し当てます。

このとき勢いよくドリルを押し当てると回転が止まってしまう恐れがあるので、ゆっくりと押し当てていきます。

また加工する穴が深い場合、適宜ドリルを止めて切削油を塗布してあげましょう。

加工する穴径が広い場合はいきなり大きな径のドリルを用いるのではなく、小さな径のドリルから徐々に径を大きくしていきます。

穴あけ加工には、以下のような種類があります。

それぞれ詳しく解説していきます。

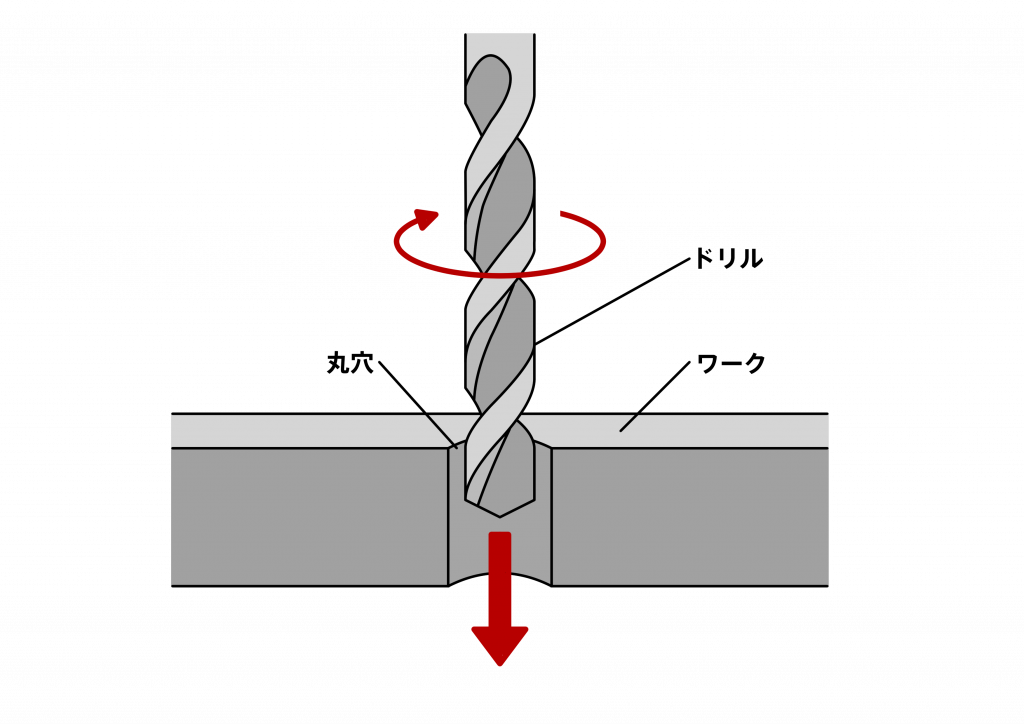

最もオーソドックスな穴あけ加工を、そのまま「穴あけ加工」と呼びます。

ドリルの径は、あけたい穴の径に合わせて選定します。

ただし、大きな穴はいきなりあけようとすると精度が落ちるため、まずは下穴をあけ、それを拡張するのが一般的です。

また穴あけ加工であける穴には、素材を貫通させる「通し穴」と、素材を貫通させない「止まり穴」の2種類が存在します。

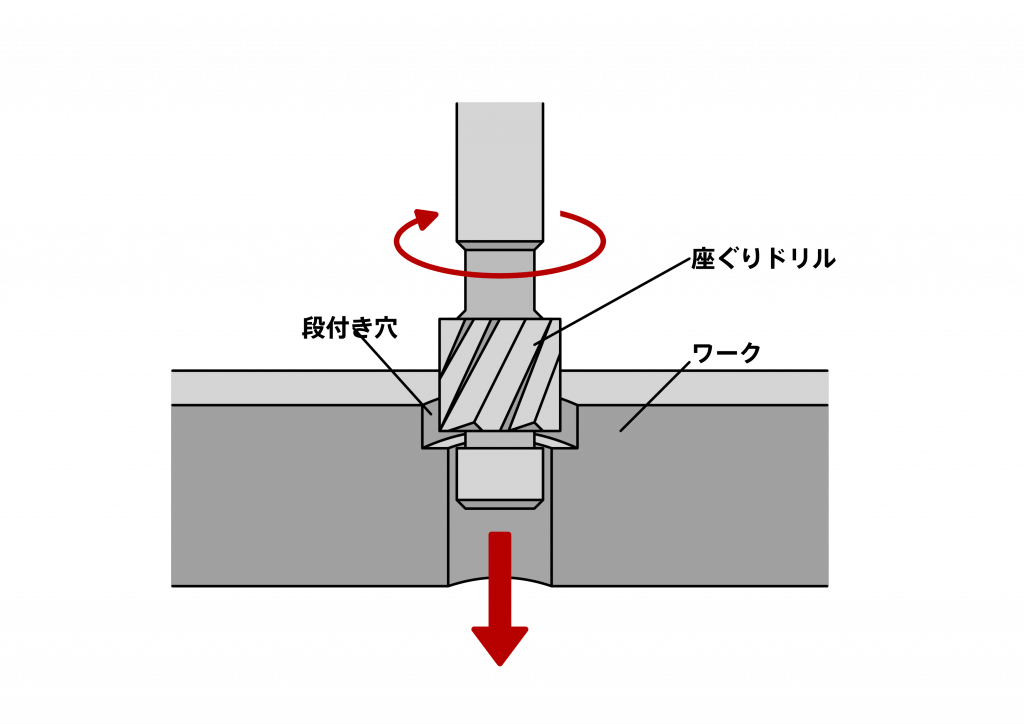

座ぐり加工とは、ねじ穴に浅い段を設ける加工のことです。

ねじを締結する際、素材表面に凹凸があると、締め付け力が弱まる可能性があります。

そこで、座ぐり加工で素材表面を滑らかにし、ねじの締め付け力を担保します。

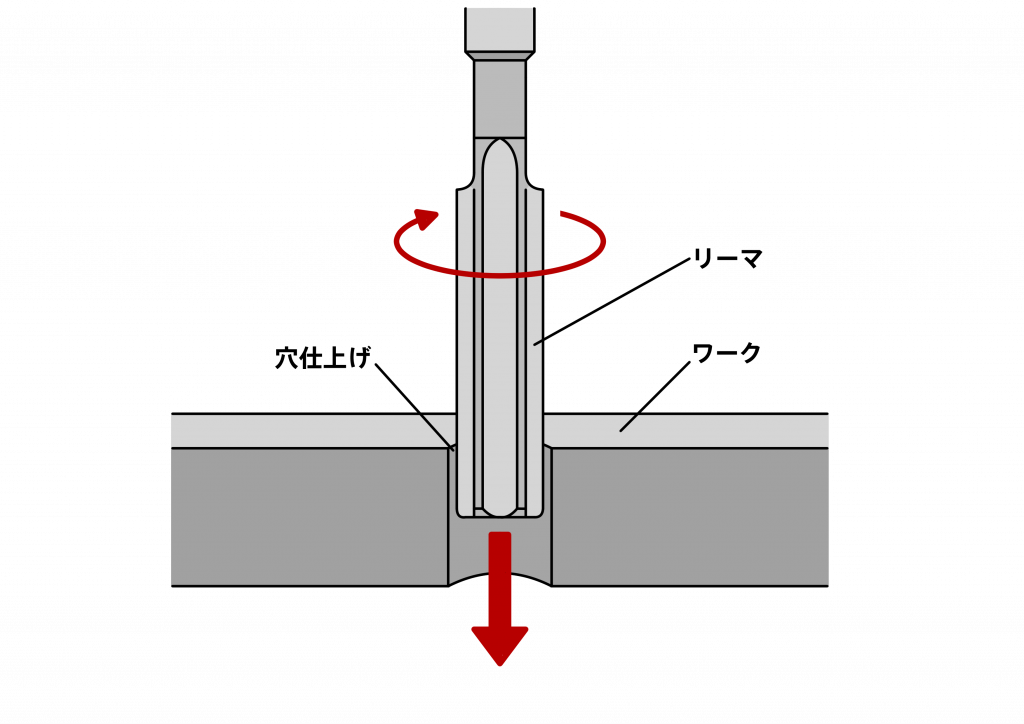

リーマ加工は、ドリルであけた穴の精度を向上させるための加工です。

リーマと呼ばれる精度の高いドリルで再び加工し、穴の真円度や内径の寸法精度を担保します。

ただしリーマ加工は追加工となるため、その分工数の増加が懸念されます。

そのため製品に要求される精度に応じ、リーマ加工を実施するかどうかを選択しなければなりません。

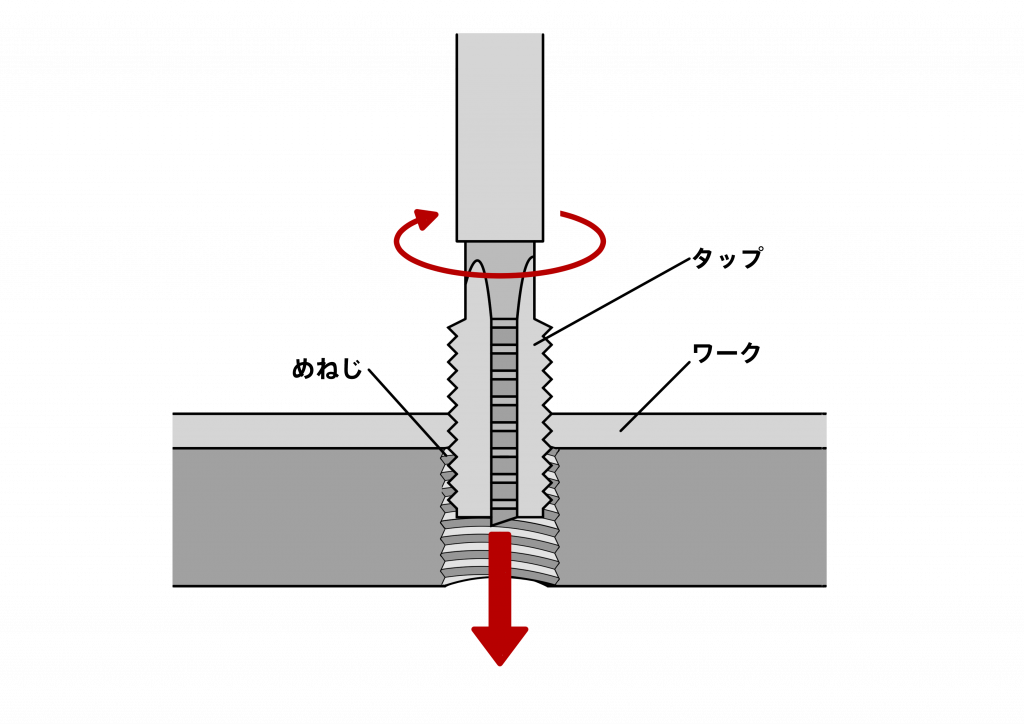

タップ加工とは、下穴にめねじを設けるための加工のことです。

タップと呼ばれる工具を回転させながら挿入し、穴の内面にめねじを作ります。

タップ加工については以下の記事で詳しく解説しているので、こちらも参考にしてください。

穴あけ加工に使うドリルは、用途に応じて都度選定します。

代表的なドリルの種類には、以下のようなものがあります。

それぞれ解説していきます。

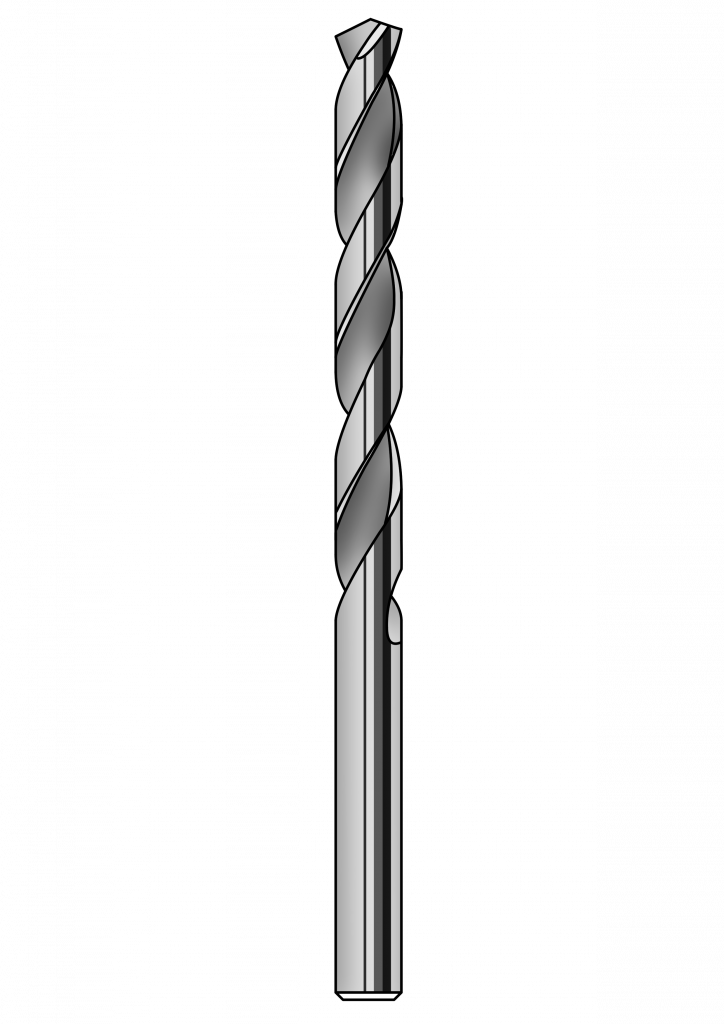

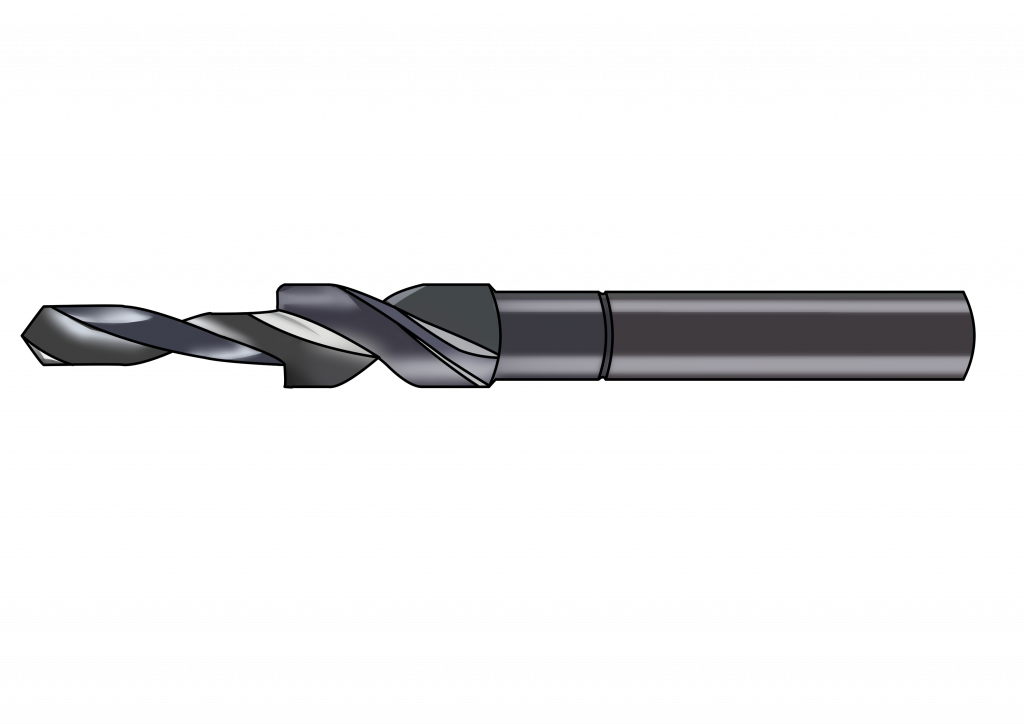

穴あけ加工において、最も定番で用いられるのがツイストドリルです。

先端と側面の溝が切れ刃となっており、回転により穴をあけます。

また、螺旋状に掘られた側面の溝は、切屑を排出する役割も担います。

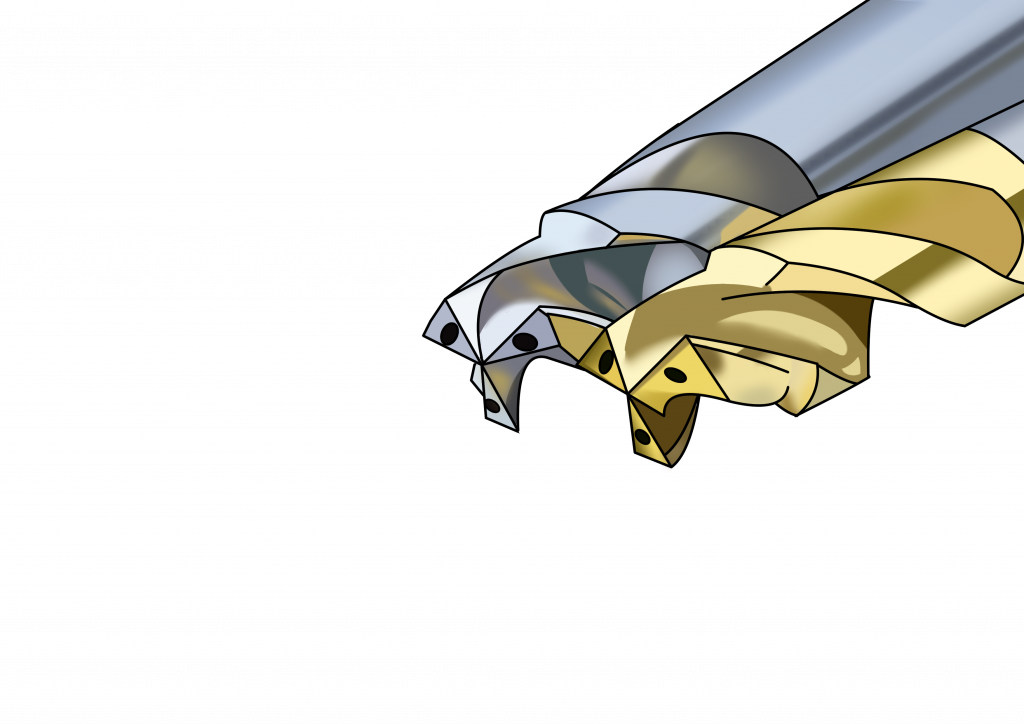

油穴付きドリルの先端には、切削油を供給するための穴が設けられています。

切削油を供給しながら穴あけを行うことで、切屑の排出と冷却を同時に促せます。

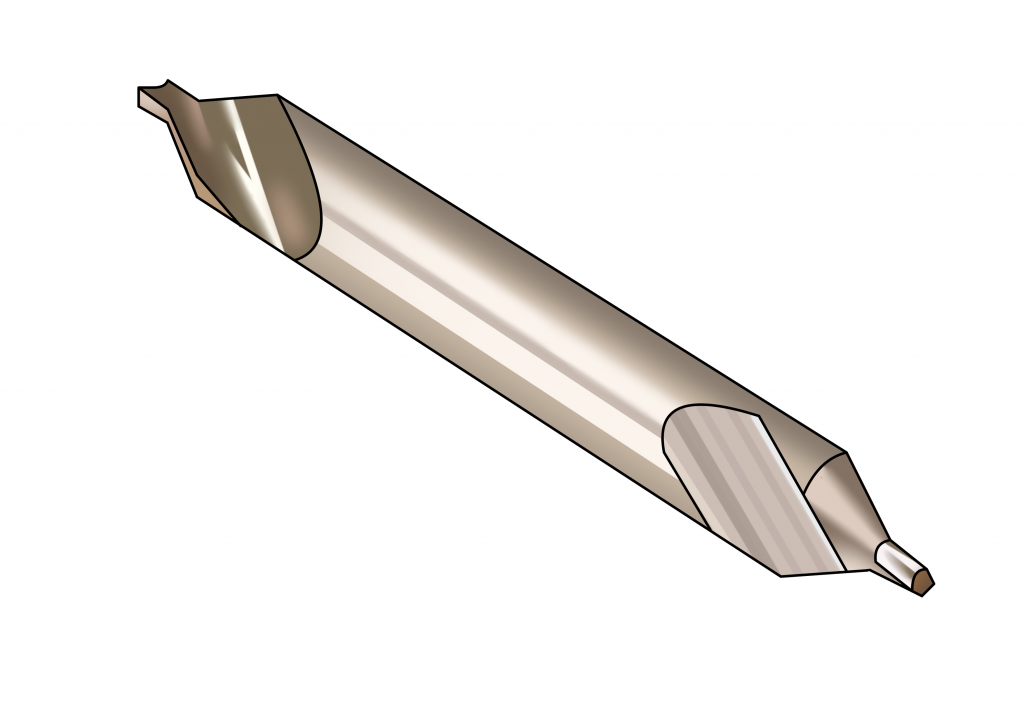

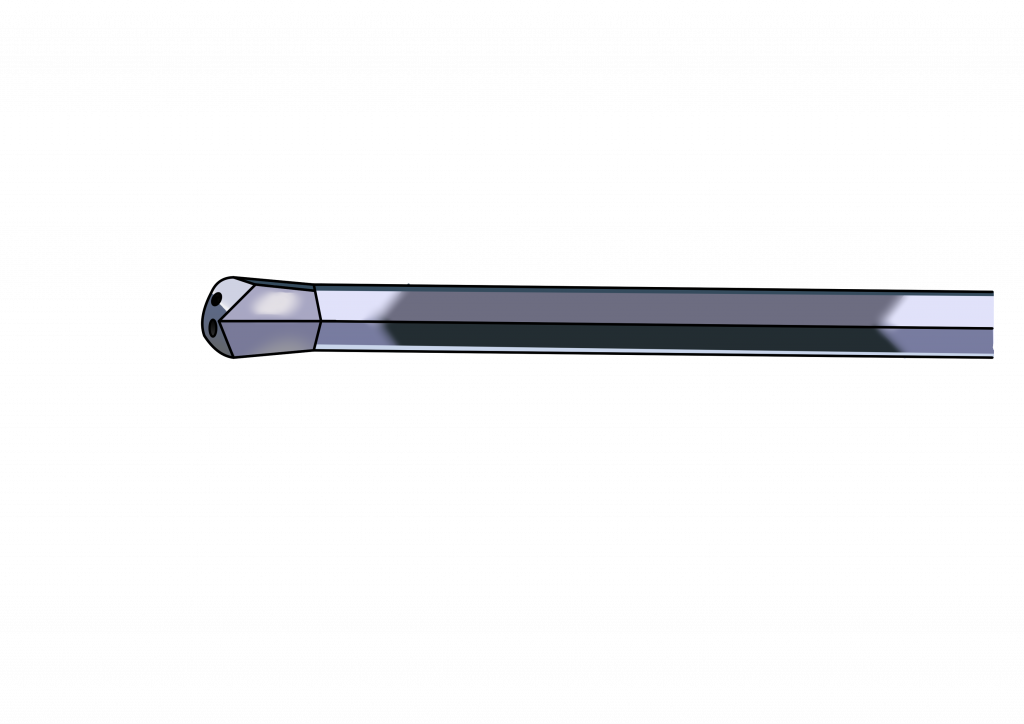

センタ穴ドリルとは、その名の通りセンタ穴をあけるためのドリルです。

素材を支持する支点を作るために、センタ穴ドリルでセンタ穴をあけます。

ガンドリルは、深い穴をあけるために用いるドリルです。

細長い形状をしており、穴径の10〜50倍以上の深さの穴をあけられます。

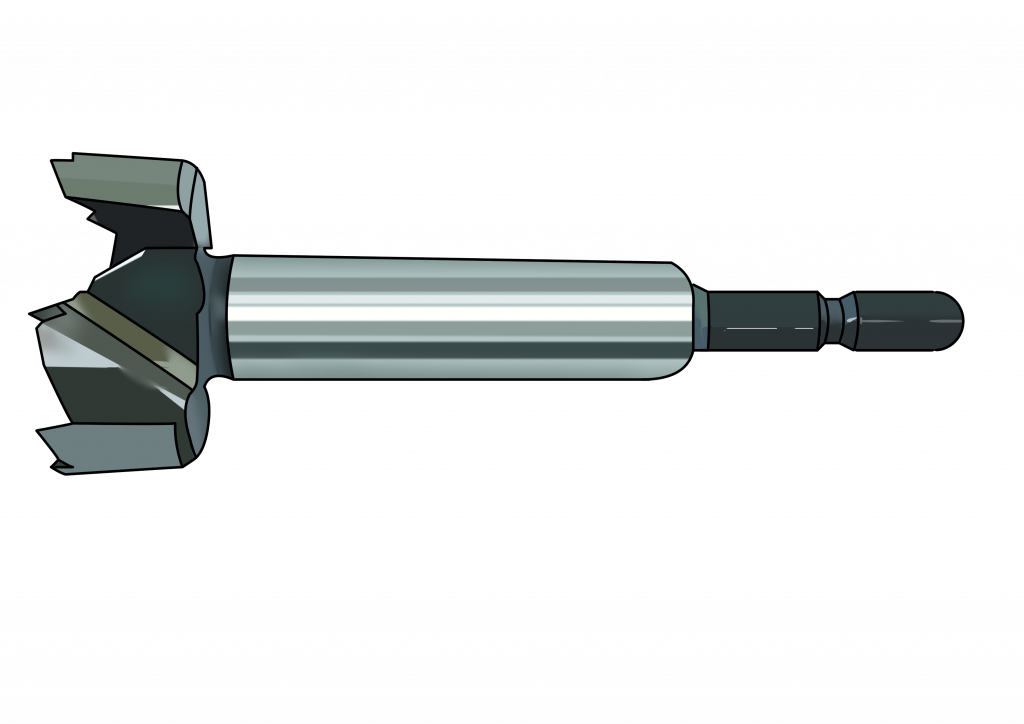

座ぐりドリルは、座ぐり加工専用のドリルです。

座ぐり径に合わせたドリルを選定し、回転させながら押し当てるように使います。

段付きドリルは、段付きの穴をあけるために使います。

径が異なる2つのドリルが1本になっており、ドリルを切り替えずに段付きの穴をあけられます。

穴あけ加工は、製品の製造において非常に重要な工程です。

一口に穴あけ加工といってもさまざまな種類や工具(ドリル)があるため、シチュエーションに応じて適切な選定が求められます。

穴あけ加工後に発生したバリ取りについて悩むことがあれば、ぜひ弊社までご相談ください。

このウェブサイトのコンテンツは、当社の価値観や活動を反映しております。

無断での転載や使用は一切禁止します。

転載を希望する場合は、事前の連絡と許諾の取得をお願いします。