グローバルセールス&マーケティング部の土居です。

今回は当社の主力製品である「XEBECブラシ 表面用」のブラシ管理方法について、お話をしていきます。

かれこれ20年販売してきた製品ですが、ユーザ様に「ブラシの摩耗量をどう測れば良いかわからない」という質問を未だによくいただきます。

切削工具と異なり、XEBECブラシは摩耗していくため、定期的にバリ取り後の摩耗量分の調整(工具長補正)が必要です。

そのため、XEBECブラシを使用することに苦手意識を持っているユーザ様も少なくないと思います。

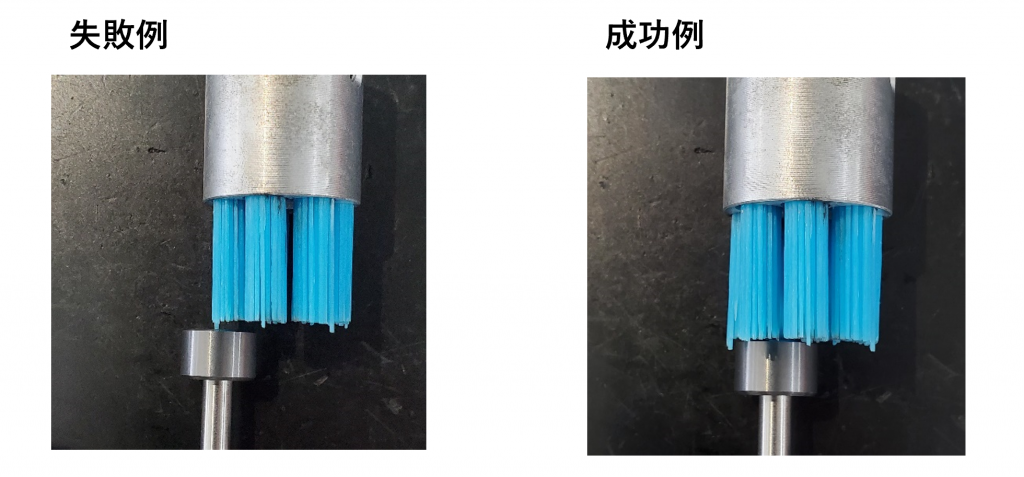

使用前と使用後のブラシ先端の写真はご覧の通りです。

見ていただくとわかる通り、「使用後」写真のブラシ先端は線材長のバラツキが出ていることが分かると思います。

このバラツキを正しい測定方法で計測していかないと、バリ取りが安定しません。

今回、ブラシの摩耗量の測定方法を機内・機外と場合分けをして紹介していきます。

※ご紹介する内容はブラシを新しいワークへ導入する時の寿命設定や量産加工で定期的な工具管理を行う際、参考にしてください。

量産の際は都度、ブラシの摩耗量を計測する必要はありません。

実際に測定方法を見ていきたいと思います。

まずは、機内での計測です。

大きく3つあります。

テーブルセンサは最近の設備では基本的に常備されるものになってきていますね。

動画撮影しましたので、こちらを確認ください。

全てのブラシ束の摩耗量を計測し、平均値を出していきます。

動画で使用しているテーブルセンサの先端は細長くなっていますが、普段用いられるものは円柱型が多いかと思います。

円柱型を使用するときの注意点を記載しておきます。

ワークの形状やブラシの使用方法によっては、ブラシの偏摩耗が生じてしまうことがあります。

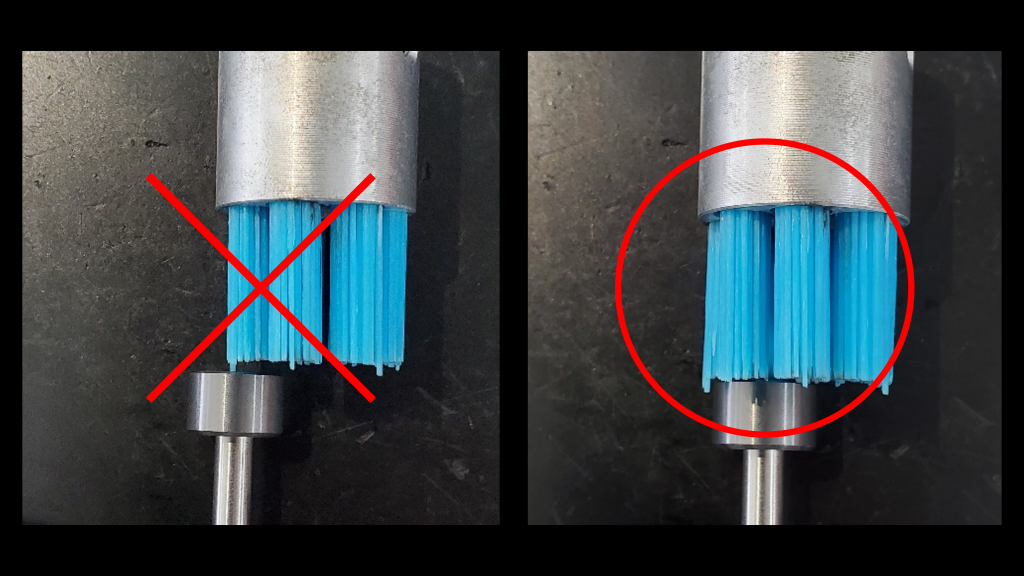

特によく見られる偏摩耗として、上記の写真のようにブラシ外径側へブラシ残りが発生することがあります。(通称:ちょび髭)

失敗例のように計測を行うと、実際の摩耗量とかなり異なった数値が出てしまいます。

そのため、成功例のようにブラシ束の中心を計測することで適正な数値を計ることができます。

この方法は自動で測定できるため、作業者による測定誤差が生じにくくなります。

しかし、測定するためのマクロプログラムを作成しなければならない場合があります(上記の動画は当社が独自に作成した測定マクロプログラムを使用しています)。

※テーブルセンサには、レーザーなど非接触で工具を計るものもあります。

非接触の工具測定もちょび髭を測定してしまう場合があるため、ご注意ください!

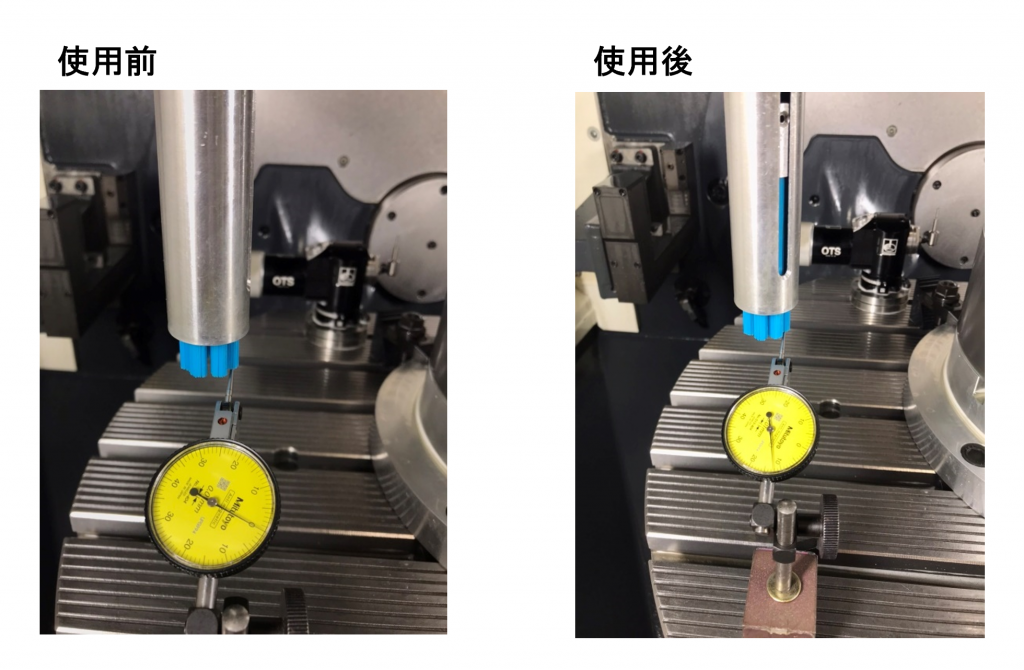

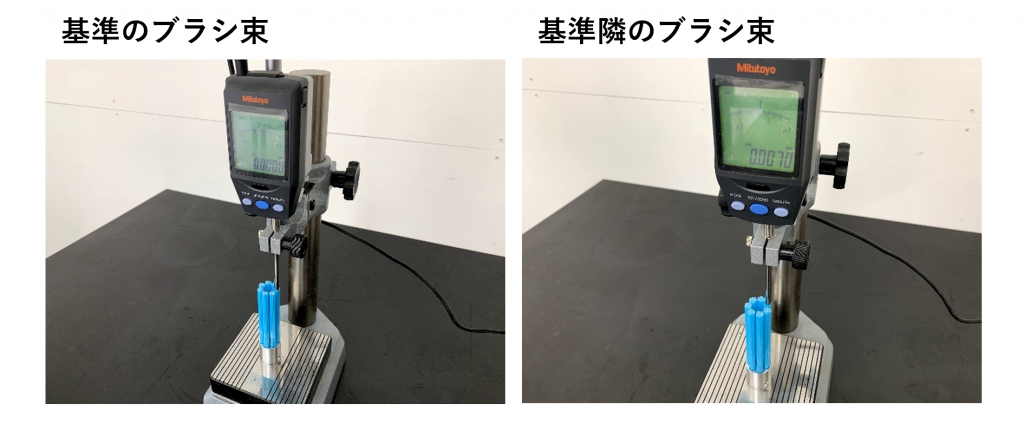

続いてご紹介するのがテストインジケータ(ミツトヨ製)です。

テコ式ダイヤルゲージを工作機械のテーブルに載せていただき、ブラシ摩耗量を測定します。

基準となる束の中心付近をゲージの接触針先端に押し当て、他の束も一つ一つ同様に測ります。

全てのブラシ束の摩耗量を計測して、それらの平均値を摩耗量とします。

基準となる束を設定する際のポイントがあります。

当社ブラシはスリーブをイモネジで固定するため、スリーブの側面が開いています。(下記写真 赤○部)

赤○線部を基準にしていただくことで、使用前後の計測を行うとき、どのブラシ束から測るべきかを簡単に見分けることができます。

※テコ式ダイヤルゲージは基準がぶれやすいため、測定誤差が出やすい。

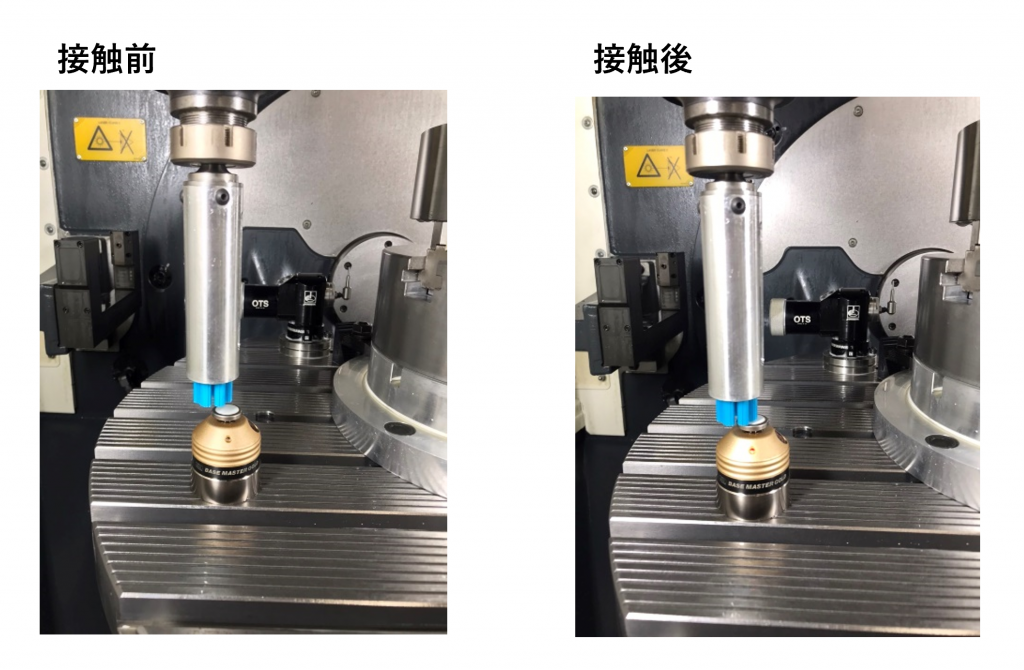

続いて紹介するのが、ベースマスター(BIG DAISHOWA製)です。

こちらも工作機械のパレット上に製品を置いていただき、ブラシを押し当てることで使用することができます。

こちらの製品を使用した測定方法では2つの良さがあります。

・50㎜と高さが決まっているため、②の方法より基準が明確で扱いやすい

・ブラシ接触時、赤いランプが点灯するため、わかりやすい。

※ちょび髭を測定してしまう可能性があるため、手法①のようにブラシ束の中心を計測することで適正な数値を計ることができます。

以上が機械内でのブラシ計測方法でした。

最後は測長機(ミツトヨ製)に登場してもらいました。

ブラシについているスリーブを取っていただき、ブラシ束単体を定盤に乗せ、測定針をブラシ先端に当てることでブラシの線材長を計ることができます。こちらも、これまで同様に基準となる束を決めてからブラシ摩耗量を計測していきます。

その他にも、定盤の上にブラシを載せて、ハイトゲージやデプスゲージなどを使用するという方法もあります!

以上が機外での測定方法でした。

| 測定方法 | メリット | デメリット |

| テーブルセンサ | 機械内で計測が可能で、管理が容易で一番適した測定方法。 | 測定子の形状とブラシの測る箇所によっては測定誤差が生じる。 |

| テコ式ダイヤルゲージ | 機械内で計測が可能 | 基準がぶれやすく、測定誤差が生じやすい。 |

| ベースマスター | 機械内で計測が可能。テコ式ダイヤルゲージと異なり、基準をしっかり出すことができる。 | 線材長のばらつきを上手く測定できないため、測定誤差が生じる。 |

| 測長機 | 機外で容易に測定が可能 | 手作業のため、測定誤差が生じる。また、計測した数値は機械外で管理が必要となる。 |

ちなみに機内と機外で測定値にどれくらい誤差が出るか、簡易的な加工テスト実施後のブラシ摩耗量を①と④の測定方法で結果を比較してみました。

やはり、機械計測値に対して、手作業で同じ数値を出すことは難しいですが、同程度の摩耗量を出すことが可能です。

①テーブルセンサ ―0.13mm

④測長機 ―0.17mm

※計測したφ25ブラシは7束あり、ブラシ使用後のすべての束の摩耗量を足して、÷7を行った平均値が上記数値です。

今回は当社の表面用ブラシの測定方法についてのお話しでした。

本記事で紹介した測定方法で1ワークあたりのブラシ摩耗量を正確に把握し、測定した摩耗量を1加工毎に工具長へ摩耗補正することで安定したバリ取り加工が可能となります。ぜひ、お試しください。

本記事のツール紹介

ミツトヨ様:テストインジケータ

https://www.mitutoyo.co.jp/products/measuring-tools/indicators/dial-test/ミツトヨ様:ハイトゲージ(現行品)

https://www.mitutoyo.co.jp/products/measuring-tools/height-gauges/standard/BIG DAISHOWA様:ベースマスター

https://www.big-daishowa.co.jp/product_page/data_15_base-master.php

このウェブサイトのコンテンツは、当社の価値観や活動を反映しております。

無断での転載や使用は一切禁止します。

転載を希望する場合は、事前の連絡と許諾の取得をお願いします。