株式会社ジーベックテクノロジーです。

弊社は、砥粒ではなく独自のセラミックファイバーを研磨材に使用したバリ取り・研磨用のブラシ「XEBECブラシ」を提供しているメーカーです。

ここでは「円筒研削とは?」という基本的な内容から、メリット・デメリットや種類まで詳しく解説していきます。

目次

・1.円筒研削とは?

・2.円筒研削とセンタレス研削の違い

・3.円筒研削のメリット

・4.円筒研削のデメリット

・5.円筒研削の種類

・6.円筒研削を行う際の注意点

・7.まとめ

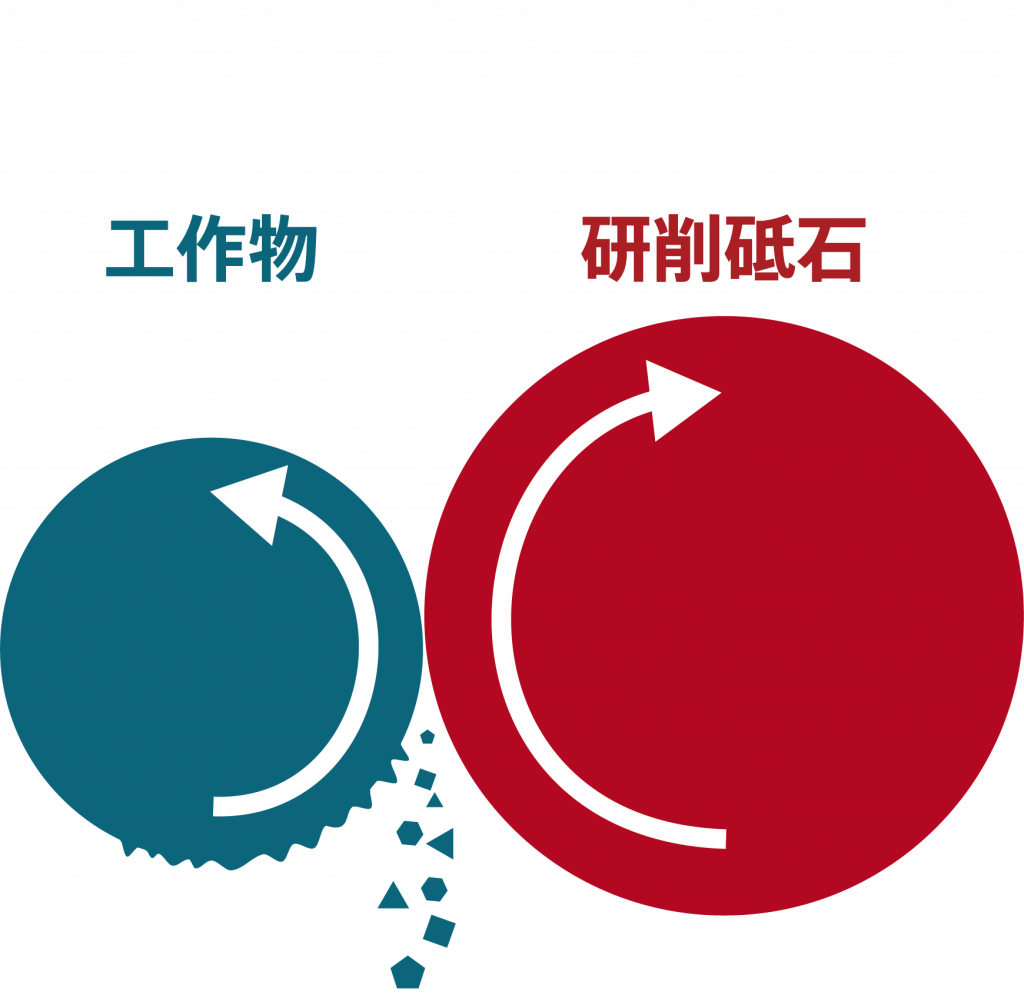

円筒研削とは、円筒形の素材の外周を砥石で加工する方法の一種です。

具体的な方法としては、高速回転する研削砥石に対し、逆方向に回転させた素材を押し当てます。

砥石による研磨で素材の外周が少しずつ研削され、目標とする形状や寸法へと近づく仕組みです。

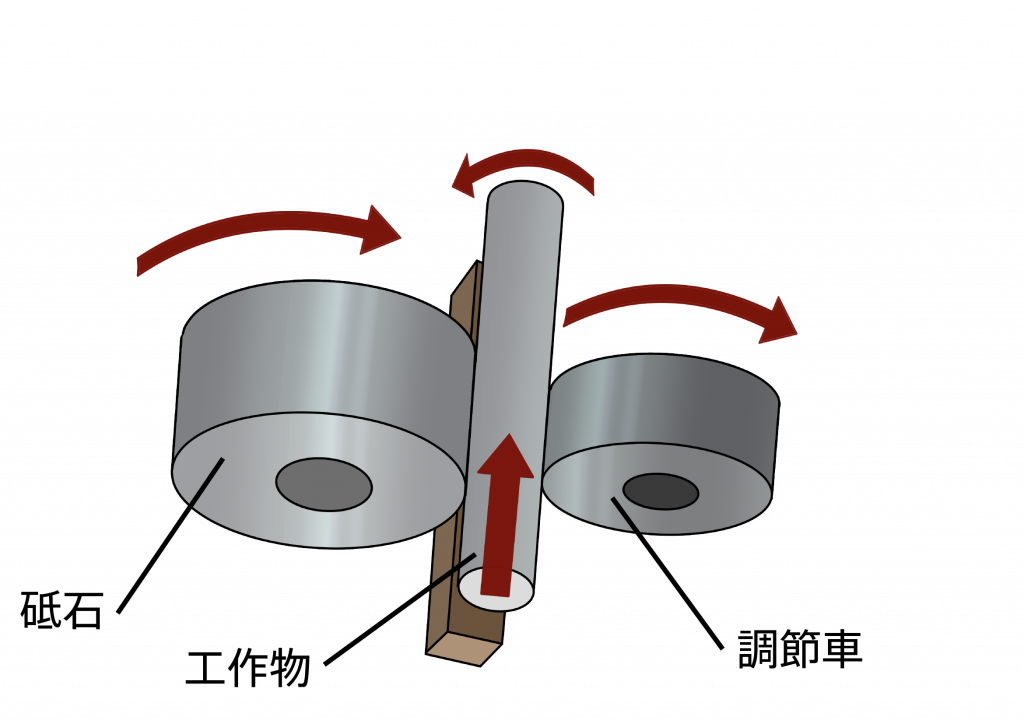

円筒研削とセンタレス研削はどちらも高速回転する砥石を用いる加工ですが、決定的な違いは素材の固定方法です。

円筒研削は主軸台と心押し台を用い、素材の両端をセンタ支持します。

一方、センタレス研削盤はその名の通りセンタ支持は行わず、固定されたブレード・研削砥石・調整砥石(調整車)で素材を支持します。

| センターレス研削盤 | 円筒研削盤 |

|

|

精度としては円筒研削の方が優れますが、生産性が高いのはセンタレス研削であるため、目的に応じて両者を使い分けます。

円筒研削のメリットは以下のように言われています。

円筒研削を選ぶ最も大きなメリットは、加工精度の高さです。

円筒形の素材の加工には旋盤やフライスを用いるケースも多いですが、円筒研削は素材を安定させた状態で少しずつ研削していくため、高い加工精度を実現できます。

センタレス研削の場合、素材の外周を基準とするため溝があると加工ができません。

一方、円筒研削は素材の両端を支持した状態で外周を研削するため、外周に溝があっても問題ありません。

円筒研削は、砥石を変えることで加工力を調整できます。

CBN砥石やダイヤモンド砥石などを用いれば、焼き入れ済みの鋼鉄など硬い素材でも加工できます。

一方、円筒研削には以下のようなデメリットもあると言われています。

円筒研削は、都度素材を脱着する必要があります。脱着の工数がかかることから、量産には不向きです。

円筒研削は、素材の中心をしっかりとセンタ支持しないと加工精度が悪くなります。

熟練作業者が実施しないと精度が出せないのは円筒研削のデメリットと言えます。

円筒研削には以下のような種類があります。

トラバース研削とは、素材に対して砥石を横軸方向に動かして研削する方法です。

砥石よりも長い素材や、重くて移動が難しい素材に対して適用しやすいのがメリットです。

ただし、素材が軸方向に長過ぎるとたわみが発生し、加工精度が落ちる可能性があります。

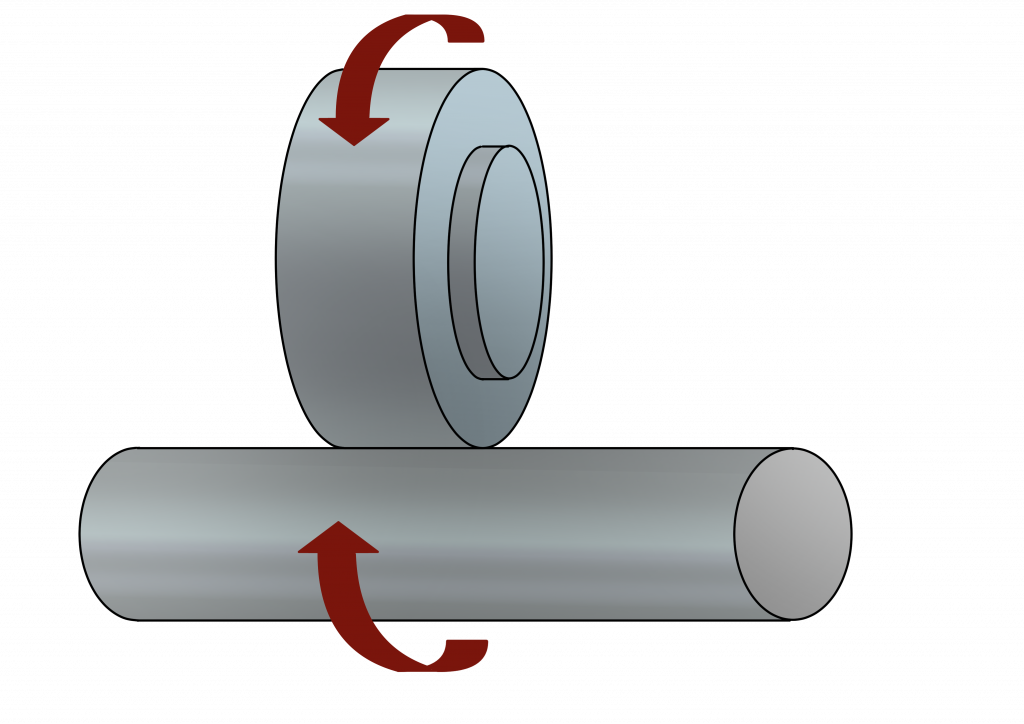

プランジ研削とは、回転している素材に対して砥石を垂直に押し当てて研削する方法です。

素材よりも幅が広い砥石を使うため、トラバース研削のように横軸方向への移動は行いません。

プランジ研削のメリットは、切削効率が良く量産にも適用できる点です。

また、研削時の機械側への負荷も少ない傾向にあります。

ただし、プランジ研削は砥石よりも幅が広い素材に対して適用できない点に注意が必要です。

アンギュラ研削とは、回転している砥石に対して斜めに素材を押し当てて研削する方法です。

素材の外周部だけでなく、端面も加工できるのがメリットです。また、段付きの素材に対しても適用できます。

ただし、他の研削方法と比べて精度が落ちやすい点には注意が必要です。

円筒研削を行う際は、精度不良に注意する必要があります。

具体的には、以下のようなときに精度不良は起こりやすいと言われています。

上記は精度不良だけでなく、傷の発生などにもつながる恐れがあるため十分に注意が必要です。

円筒研削は、円筒形の素材の外周を加工する方法です。

高速回転する研削砥石に対し、逆方向に回転させた素材を押し当てて研削します。

素材を安定させた状態で少しずつ研削するため、加工精度が高い点が大きなメリットです。

円筒研削後のバリ取りについて悩むことがあれば、ぜひ弊社までご相談ください。

このウェブサイトのコンテンツは、当社の価値観や活動を反映しております。

無断での転載や使用は一切禁止します。

転載を希望する場合は、事前の連絡と許諾の取得をお願いします。